Эпоксидная смола

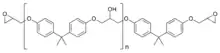

Эпоксидная смола — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей (полиаминов и др.) образовывать сшитые полимеры. Наиболее распространённые эпоксидные смолы — продукты поликонденсации эпихлоргидрина с фенолами, чаще всего — с бисфенолом А. Смолы на основе бисфенола А часто называются эпоксидно-диановыми в честь русского химика А. П. Дианина, впервые получившего бисфенол А[1].

Свойства

Эпоксидные смолы стойки к действию галогенов, некоторых кислот (к сильным кислотам, особенно к кислотам-окислителям, имеют слабую устойчивость), щелочей, обладают высокой адгезией к металлам. Эпоксидная смола в зависимости от марки и производителя выглядит как прозрачная жидкость жёлто-оранжевого цвета, напоминающая мёд, или как коричневая твёрдая масса, напоминающая гудрон. Жидкая смола может иметь очень разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина).

Следующие свойства имеет чистая, немодифицированная смола без наполнителей:

- модуль упругости: ;

- предел прочности: ;

- плотность: .

Токсичность

Хотя отверждённая по правильной технологии эпоксидная смола считается[кем?] абсолютно безвредной при нормальных условиях, её применение сильно ограничено, так как при отверждении в промышленных условиях в эпоксидной смоле остаётся некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный урон здоровью, если будет вымыт растворителями и попадёт внутрь организма. В неотверждённом виде эпоксидные смолы достаточно ядовиты и могут также навредить здоровью. Но наиболее вредны многие отвердители, в том числе наиболее широко распространенные отверждающие при комнатной температуре — аминные.

Эпоксидные смолы мутагенны, а у отдельных компонентов некоторых смол обнаружена и канцерогенность[2][3]. Эти свойства в какой-то мере может иметь и собственно эпоксидное кольцо, так как оно способно связываться с ДНК[4]. Некоторые смолы у некоторых людей вызывают аллергию. Чаще всего наблюдаемое вредное влияние эпоксидных смол — раздражение покровов тела[5]. В качестве отвердителей эпоксидных смол чаще всего используют амины, которые тоже проявляют токсичность и раздражающее действие[5][3][6]. Для работы с эпоксидными смолами необходимы непроницаемые перчатки (сменяемые при загрязнении смолой) и хорошая вентиляция. Токсичность менее вязких смол обычно выше, чем более вязких[2][4][6].

Модификация

Эпоксидные смолы поддаются модификации. Различают химическую и физическую модификацию.

Первая заключается в изменении строения сетки полимера путём добавления соединений, встраивающихся в состав оной. Как пример — добавление лапроксидов (простых полиэфиров спиртов, содержащих глицидиловые группы, например, ангидрида глицерина) в зависимости от функциональности и молекулярной массы придаёт отверждённой смоле эластичность, за счёт увеличения молекулярной массы межузлового фрагмента, но понижает её водостойкость. Добавление галоген- и фосфорорганических соединений придаёт смоле большую негорючесть. Добавление фенолформальдегидных смол позволяет отверждать эпоксидную смолу прямым нагревом без отвердителя, придаёт большую жёсткость, улучшает антифрикционные свойства, но понижает ударную вязкость[7].

Физическая модификация достигается добавлением в смолу веществ, не вступающих в химическую связь со связующим. Как пример — добавление каучука позволяет увеличить ударную вязкость отверждённой смолы. Добавление коллоидного диоксида титана увеличивает её коэффициент преломления и придаёт свойство непрозрачности к ультрафиолетовому излучению.

Получение

Впервые эпоксидная смола была получена швейцарским химиком Кастаном в 1936 году[1].

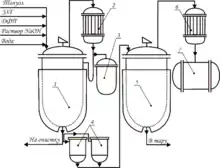

Эпоксидную смолу получают поликонденсацией эпихлоргидрина с различными органическими соединениями: от фенола до пищевых масел, например, соевого. Такой способ носит название «эпоксидирование».

Ценные сорта эпоксидных смол получают каталитическим окислением непредельных соединений. Например, таким образом получают циклоалифатические смолы, ценные тем, что они совершенно не содержат гидроксильных групп, и поэтому очень гидроустойчивы, трекинго- и дугостойки.

Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения — кислоты Льюиса и третичные амины, обычно блокированные комплексообразователем наподобие пиридина. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твёрдое неплавкое и нерастворимое состояние. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

Применение

Из эпоксидных смол готовят различные виды клея, пластмассы, электроизоляционные лаки, текстолит (стекло- и углепластики), заливочные компаунды и пластоцементы[1].

На основе эпоксидных смол производятся различные материалы, применяемые в различных областях промышленности. Углеволокно и эпоксидная смола образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения (см. Боинг-777) до автостроения). Композит на основе эпоксидных смол используется в крепёжных болтах ракет класса земля-космос. Эпоксидная смола с кевларовым волокном — материал для создания бронежилетов.

Зачастую эпоксидные смолы используют в качестве эпоксидного клея или пропиточного материала — вместе со стеклотканью для изготовления и ремонта различных корпусов или выполнения гидроизоляции помещений, а также как самый доступный способ изготовить в быту продукт из стекловолокнита, как сразу готовый после отливки в форму, так и с возможностью дальнейшего разрезания и шлифовки.

Из стеклоткани с эпоксидной смолой делают корпуса плавсредств, выдерживающие очень сильные удары, различные детали для автомобилей и других транспортных средств.

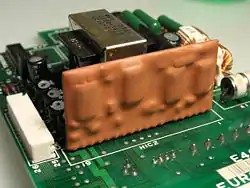

В качестве заливки (герметика) для различных плат, устройств и приборов.

Эпоксидные смолы — основной класс заливочных сред для просвечивающей электронной микроскопии: они хорошо сохраняют ультраструктуру объектов, легко поддаются резке, имеют малую усадку и достаточно стабильны под электронным лучом. С другой стороны, они не всегда хорошо пропитывают ткани и довольно ядовиты[2].

Также эпоксидные смолы используются в строительстве.

Из эпоксидных смол изготовляются самые различные предметы и вещи (например, мундштуки).

Эпоксидные смолы используют в качестве бытового клея. Использовать эпоксидный клей довольно просто. Смешивание эпоксидной смолы с отвердителем, как правило, выполняется в крайне малых объёмах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, точность пропорции смола/отвердитель при смешивании зависит от производителя эпоксидной смолы или отвердителя, необходимо использовать только те пропорции, которые рекомендованы производителем, так как от этого зависит время отверждения и физические свойства получившегося продукта — отступление от нужной пропорции, как правило, приводит к изменению времени отверждения и изменению конечных свойств материала — при меньшем количестве отвердителя увеличивается время отверждения вплоть до невозможности полностью получить твёрдый материал, при большем количестве отвердителя — нагрев смеси вплоть до вспенивания и резкого отверждения и получение очень хрупкого материала.

В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА)[8][9].

Наиболее часто встречающиеся пропорции смолы по отношению к отвердителю колеблются от 1:0,4 до 1:0,1, однако встречаются и варианты 1:1, 1:0,5 и даже 1:0,05. Производители советуют использовать специальные аппараты при смешивании большого количества смолы или производить смешивание и заливку в несколько этапов. В зависимости от характеристик эпоксидной смолы, большое её количество в сочетании с отвердителем может спровоцировать вскипание смолы, появление излишнего количества пузырей[10]. Это свойство присуще эпоксидным смолам, отверждаемым аминными отвердителями, а также сильно зависит от соотношения объёма к площади поверхности отверждаемой смолы, например, 1 литр смеси смолы с отвердителем в ёмкости размером 10×10×10 см сильно разогреется и вскипит, но тот же объём смолы, нанесённый на поверхность площадью 10 квадратных метров, отвердится за стандартные 24 часа без какого-либо заметного нагрева.

| Основные области применения эпоксидных смол[11]: | ||||

|---|---|---|---|---|

| Отрасль применения | Основные виды эпоксидных материалов | Основное назначение | Преимущественные показатели | Экономический эффект применения, отнесённый к стоимости материала |

| Строительство | Полимербетоны, компаунды, клеи | Разметочные полосы дорог, плиты для полов, наливные бесшовные полы | Физико-механические показатели, износо-химстойкость, беспыльность, высокая адгезия | от 3 до 29 |

| Покрытия (лакокрасочные, порошковые, водно-дисперсионные) | Декоративно-облицовочные и защитные функции | Малая усадка, химическая стойкость | ||

| Связующие для стекло- и углепластиков | Ремонт железобетонных конструкций, дорог, аэродромов. Склеивание конструкций мостов и другого. Вытяжные трубы и ёмкости химических производств. Трубопроводы | Атмосферостойкость, химическая стойкость, прочность, теплостойкость | ||

| Электромашиностроение и радиотехника | Компаунды, связующие для армированных пластиков, покрытия, прессматериалы, пенопласты | Герметизация изделий, электроизоляционные материалы (стеклопластик и другие). Заливка трансформаторов и другого. Электроизоляционные и защитные покрытия. | Радиопрозрачность, высокие диэлектрические показатели, малая усадка при отверждении, отсутствие летучих продуктов отверждения | От 0,1 до 7,0; 300—800 (электроника) |

| Судостроение | Связующие для стеклопластиков | Судовые гребные винты, лопатки компрессоров | Прочность, кавитационная стойкость | 75 |

| Покрытия из жидких ЛКМ и порошков | Сосуды для газов и топлива | Водо-, химическая, абразивная стойкость | ||

| Синтактические пенопласты | Обтекатели гребных винтов | Ударопрочность при низких температурах | ||

| Машиностроение, в том числе автомобилестроение | Компаунды, Лакокрасочные материалы, Клеи | Ремонт и заделка дефектов литьевых изделий, формы, штампы, оснастка, инструмент (модели, копиры и так далее) | Прочность, твёрдость, износостойкость, размерная стабильность | От 3,1 до 15,0 |

| Полимербетоны | Направляющие металлорежущих станков, станины прецизионных станков | Теплостойкость, высокая адгезия к подложкам и наполнителям, функциональные и антифрикционные свойства | 320 (тяжёлые станки) | |

| Связующие для армированных пластиков | Ёмкости, трубы из стеклопластиков «мокрой» намотки | Химическая стойкость, ударопрочность | ||

| Прессматериалы и порошки | Подшипники и другие антифрикционные материалы, пружины, рессоры из эпоксидных пластиков, электропроводящие материалы | |||

| Авиа- и ракетостроение | Связующее для армированных стекло-и органопластиков | Силовые конструкции и обшивки крыльев, фюзеляжа, оперения, конусы сопел и статоры реактивных двигателей | Высокая удельная прочность и жёсткость, радиопрозрачность, абляционные свойства (теплозащитные) | |

| Покрытия защитные | Лопасти вертолёта, топливные баки ракет, корпус реактивного двигателя, баллоны для сжатых газов | Стойкость к действию топлива | ||

Химическая стойкость полиэпоксидных и эпоксидных смол

Таблица ниже описывает химическую стойкость полиэпоксидных и эпоксидных смол ко многим рабочим средам.

| Химическая стойкость полиэпоксидных и эпоксидных смол | |

|---|---|

| Химическое вещество | Химическая устойчивость |

| Азотная кислота | Неустойчивое вещество |

| Амилацетат | Отличная (при t < +22 °C) |

| Амины | Отличная (при t < +22 °C) |

| Аммиак 10 % | Отличная (при t < +22 °C) |

| Аммиак жидкий | Отличная (при t < +22 °C) |

| Анилин | Сносная (при t < +22 °C) |

| Ацетат натрия | Отличная |

| Ацетилен | Отличная |

| Ацетон | Неустойчивое вещество |

| Бензин | Отличная |

| Бензол | Отличная (при t < +22 °C) |

| Бертолетова соль | Отличная |

| Бикарбонат калия | Отличная |

| Бикарбонат натрия | Отличная |

| Бисульфат натрия | Отличная |

| Бисульфит кальция | Отличная (при t < +22 °C) |

| Борная кислота | Отличная (при t < +22 °C) |

| Бром | Неустойчивое вещество |

| Бромид калия | Отличная |

| Бромистоводородная кислота 100 % | Неустойчивое вещество |

| Бура (пироборнокислый натрий), | Отличная (при t < +22 °C) |

| Бутадиен (дивинил) | Отличная (при t < +22 °C) |

| Бутан (газ) | Отличная (при t < +22 °C) |

| Бутилацетат | Хорошая (при t < +22 °C) |

| Винная кислота | Отличная |

| Гексан | Хорошая |

| Гидравлическая жидкость | Отличная |

| Гексафторкремнекислота | Сносная |

| Гептан | Отличная |

| Гидроксид аммония | Отличная (при t < +22 °C) |

| Гидроксид бария | Отличная (при t < +22 °C) |

| Гидроксид калия | Отличная |

| Гидроксид кальция | Отличная (при t < +22 °C) |

| Гидроксид магния | Отличная |

| Гидроксид натрия, 50 % | Хорошая (при t < +50 °C) |

| Гипохлорит кальция | Отличная (при t < +22 °C) |

| Гипохлорит натрия 100 % | Неустойчивое вещество |

| Глицерин | Отличная |

| Глюкоза | Хорошая |

| Дизельное топливо | Отличная (при t < +22 °C) |

| Диоксид серы | Отличная (при t < +22 °C) |

| Дистиллированная вода | Отличная |

| Дихлорэтан | Хорошая (при t < +50 °C) |

| Дихромат калия | Сносная |

| Дубильная кислота | Отличная |

| Железный купорос | Отличная (при t < +22 °C) |

| Жирные кислоты | Отличная (при t < +22 °C) |

| Гидроксид алюминия | Хорошая (при t < +22 °C) |

| Изопропиловый спирт | Отличная |

| Карбонат аммония | Отличная (при t < +22 °C) |

| Карбонат бария | Отличная (при t < +22 °C) |

| Карбонат калия | Отличная |

| Карбонат кальция | Отличная (при t < +22 °C) |

| Карбонат натрия | Сносная (при t < +22 °C) |

| Касторовое масло | Отличная |

| Керосин | Отличная |

| Ксилол | Отличная |

| Лигроин | Отличная |

| Лимонная кислота | Отличная (при t < +22 °C) |

| Малеиновая кислота | Отличная |

| Масляная кислота | Сносная (при t < +22 °C) |

| Метиловый спирт | Хорошая (при t < +22 °C) |

| Метилэтилкетон | Сносная (при t < +22 °C) |

| Молочная кислота | Хорошая (при t < +22 °C) |

| Морская (солёная) вода | Отличная |

| Моча | Отличная |

| Муравьиная кислота | Сносная (при t < +22 °C) |

| Мыло | Отличная |

| Нафталин | Отличная |

| Нитрат аммония | Отличная (при t < +22 °C) |

| Нитрат калия | Отличная |

| Нитрат магния | Отличная |

| Нитрат меди | Отличная (при t < +22 °C) |

| Нитрат натрия | Отличная |

| Нитрат серебра | Отличная |

| Олеиновая кислота | Отличная |

| Перекись водорода 10 % | Сносная (при t < +22 °C) |

| Пиво | Отличная (при t < +22 °C) |

| Пикриновая кислота | Отличная |

| Плавиковая кислота 75 % | Хорошая (при t +22 °C) |

| Пропан жидкий | Отличная |

| Реактивное топливо | Отличная |

| Ртуть | Отличная |

| Пресная вода | Отличная |

| Серная кислота 75—100 % | Сносная (при t < +22 °C) |

| Сероводород | Отличная |

| Силикат натрия | Отличная |

| Соляная кислота 20 % | Хорошая (при t < +22 °C) |

| Стеариновая кислота | Хорошая |

| Сульфат алюминия | Отличная (при t < +22 °C) |

| Сульфат аммония | Отличная (при t < +22 °C) |

| Сульфат бария | Сносная (при t < +22 °C) |

| Сульфат железа | Отличная (при t < +22 °C) |

| Сульфат калия | Отличная |

| Сульфат кальция | Отличная (при t < +22 °C) |

| Сульфат магния | Отличная |

| Сульфат натрия | Отличная |

| Сульфат никеля | Отличная |

| Сульфид бария | Хорошая (при t < +22 °C) |

| Сульфит натрия | Отличная |

| Терпентин | Хорошая |

| Тетрахлорид углерода | Отличная (при t < +22 °C) |

| Тиосульфат натрия | Отличная |

| Толуол | Хорошая (при t < +22 °C) |

| Углекислота | Хорошая (при t < +22 °C) |

| Углекислый газ | Отличная (при t < +22 °C) |

| Углекислый магний | Отличная |

| Уксус | Отличная |

| Уксусная кислота, 20 % | Отличная |

| Уксуснокислый свинец | Отличная |

| Фенол (оксибензол) | Хорошая |

| Формальдегид 40 % | Отличная (при t < +22 °C) |

| Фосфат аммония | Отличная (при t < +22 °C) |

| Фосфорная кислота | Хорошая |

| Фреон | Отличная |

| Фторид алюминия | Хорошая (при t < +22 °C) |

| Фтор газообразный | Неустойчивое вещество |

| Фтористый натрий | Отличная |

| Хлорид алюминия | Отличная (при t < +22 °C) |

| Хлорид аммония | Отличная (при t < +22 °C) |

| Хлорид бария | Отличная (при t < +22 °C) |

| Хлорид железа | Отличная (при t < +22 °C) |

| Хлорид калия | Отличная |

| Хлорид кальция | Отличная (при t < +22 °C) |

| Хлорид магния | Отличная |

| Хлорид меди | Отличная |

| Хлорид натрия | Отличная |

| Хлорид никеля | Отличная |

| Хлорид цинка | Отличная |

| Хлористое железо | Отличная (при t < +22 °C) |

| Хлористое олово | Отличная |

| Цианид натрия | Отличная |

| Цианистый водород | Отличная |

| Щавелевая кислота | Отличная |

| Этилацетат | Сносная (при t < +22 °C) |

| Этиленгликоль | Сносная (при t < +22 °C) |

| Этиловый спирт | Отличная (при t < +50 °C) |

| Этилхлорид | Отличная (при t < +22 °C) |

См. также

Примечания

- Дмитрий Старокадомский. Длинный век эпоксидки // Наука и жизнь. — 2018. — № 1. — С. 66—69.

- Mollenhauer H. H. (1993). “Artifacts caused by dehydration and epoxy embedding in transmission electron microscopy”. Microscopy Research and Technique. 26 (6): 496—512. DOI:10.1002/jemt.1070260604. PMID 8305727.

- Glauert A. M., Lewis P. R. Embedding in epoxy resins // Biological Specimen Preparation for Transmission Electron Microscopy. — Princeton University Press, 1999. — P. 1173—1202. — ISBN 9781400865024. — doi:10.1515/9781400865024.175.

- Ringo D. L., Brennan E. F., Cota-Robles E. H. (1982). “Epoxy resins are mutagenic: implications for electron microscopists”. Journal of Ultrastructure Research. 80 (3): 280–287. DOI:10.1016/s0022-5320(82)80041-5. PMID 6752439.

- Borgstedt H. H., Hine C. H. Toxicity, Hazards, and Safe Handling // Epoxy Resins: Chemistry and Technology / ed. by C. A. May. — 2. — 1988. — P. 1173—1202. — ISBN 9781351449953. — doi:10.1201/9780203756713-15.

- Technical Information Bulletin (TIB): Safe Handling of Epoxy Resin Systems. Wolverine Coatings Corporation.

- А. Ф. Николаев, В. К. Крыжановский, В. В. Бурлов и др. Технология полимерных материалов / Под ред. В. К. Крыжановского. — СПб.: Профессия, 2008. — 544 с.

- Отвердители для эпоксидных смол

- Современные отвердители эпоксидных смол

- Эпоксидная смола

- Хозин В. Г. Усиление эпоксидных полимеров. — Казань: ПИК «Дом печати», 2004. — 446 с.

Литература

- Методические указания к курсу «Высокомолекулярные соединения». Учебное пособие / сост.: Собанов А. А., Курамшин А. И., Бурнаева Л. М. и др.. — Казань: Изд-во КазГУ, 2000. — С. 26—27. — 42 с.