Промышленный робот

Промы́шленный ро́бот — предназначенный для выполнения двигательных и управляющих функций в производственном процессе манипуляционный робот, т. е. автоматическое устройство, состоящее из манипулятора и перепрограммируемого устройства управления, которое формирует управляющие воздействия, задающие требуемые движения исполнительных органов манипулятора. Применяется для перемещения предметов производства и выполнения различных технологических операций[1][2].

В литературе на русском языке получило распространение следующее определение промышленного робота, взятое из [3]: это — «автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций». В промышленности, впрочем, наряду с манипуляционными роботами, получившими наибольшее распространение, используют также мобильные (локомоционные), информационные, информационно-управляющие, комплексные и другие виды промышленных роботов[4].

Промышленные роботы обычно являются одним из компонентов автоматизированных производственных систем, применяемых в гибком автоматизированном производстве (РТК, РТЯ, РТУ, РТЛ, РТС, ГПЛ и т. п.), которые при неизменном уровне качества позволяют увеличить производительность труда в целом.

Экономически выгодно использование промышленных роботов совместно с другими средствами автоматизации производства (автоматические линии, участки и комплексы).

Начало разработки промышленных роботов

Толчком к появлению манипуляторов промышленного применения стало начало ядерной эпохи. В 1947 году в США группой сотрудников Аргоннской национальной лаборатории во главе с Р. Гёрцем был разработан первый автоматический электромеханический манипулятор с копирующим управлением, повторяющий движения человека-оператора и предназначенный для перемещения радиоактивных материалов. Выполнять при помощи данного манипулятора такие операции, как вращение гаечного ключа или позиционирование предметов на поверхности, было сложно, поскольку никакой обратной связи по силе он не обеспечивал; однако уже в 1948 году компания «General Electric» разработала копирующий манипулятор «Хэнди Мэн» (англ. Handy Man), в котором такая обратная связь имелась, и оператор мог воспринимать силы, воздействующие на схват манипулятора[5][6].

Первые промышленные роботы в собственном смысле этих слов начали создавать в середине 1950-х годов в США. В 1954 году американский инженер Джордж Девол разработал способ управления погрузочно-разгрузочным манипулятором с помощью сменных перфокарт и подал патентную заявку на сконструированное им «программируемое устройство для переноски предметов», то есть на робот промышленного назначения (патент Деволу был выдан в 1961 году[7]). Вместе с Дж. Энгельбергом в 1956 году он организовал первую в мире компанию по выпуску промышленных роботов. Её название «Юнимейшн» (англ. Unimation) является сокращением термина «Universal Automation» ‘универсальная автоматика’[8][9][10].

В 1959 году фирма «Консолидейтед Корпорейшн» (США) опубликовала описание манипулятора с числовым программным управлением (ЧПУ), а в 1960—1961 годов в американской печати появились первые сообщения о манипуляторах «Transferrobot» и «Eleximan» с программным управлением для автоматизации сборочных и других работ.

Появление роботизированного производства

В начале 1960-х годов в США были созданы первые в мире промышленные роботы «Юнимейт» (фирма «Юнимейшн», 1961 г.) и «Версатран» (фирма «Америкэн Мэшин энд Фаундри», 1962 г.). Их сходство с человеком ограничивалось наличием манипулятора, отдалённо напоминающего человеческую руку. Некоторые из них работают до сих пор, превысив 100 тысяч часов рабочего ресурса[11][12].

Экспериментальный прототип робота «Юнимейт» был создан уже в 1959 году, а весной 1961 года этот промышленный робот (ныне выставленный в Смитсоновском институте) был введён в эксплуатацию на литейном участке одного из заводов автомобильной корпорации «General Motors», находившегося в городке Юинг — пригороде Трентона. Робот захватывал раскалённые отливки дверных ручек и других деталей автомобиля, опускал их в бассейн с охлаждающей жидкостью и устанавливал на конвейер, после чего они поступали к рабочим для обрезки и полировки[13][14]. Работая 24 часа в сутки, робот заменил три смены рабочих на тяжёлой, грязной и опасной работе[15]. Данный робот имел 5 степеней подвижности с гидроприводом и двухпальцевое захватное устройство с пневмоприводом. Перемещение объектов массой до 12 кг осуществлялось с точностью 1,25 мм. В качестве системы управления использовался программоноситель в виде кулачкового барабана с шаговым двигателем, рассчитанный на 200 команд управления, и кодовые датчики положения. В режиме обучения оператор задавал последовательность точек, через которые должны пройти звенья манипулятора в течение рабочего цикла. Робот запоминал координаты точек и мог автоматически перемещаться от одной точки к другой в заданной последовательности, многократно повторяя рабочий цикл. На операции разгрузки машины для литья под давлением «Юнимейт» работал с производительностью 135 деталей в час при браке 2 %, тогда как производительность ручной разгрузки составляла 108 деталей в час при браке до 20 %.

Промышленный робот «Версатран», имевший три степени подвижности и управление от магнитной ленты, мог у обжиговой печи загружать и разгружать до 1200 раскалённых кирпичей в час. В то время соотношение затрат на электронику и механику в стоимости робота составляло 75 % и 25 %, поэтому многие задачи управления решались за счёт механики; сейчас же это соотношение изменилось на противоположное, причём стоимость электроники продолжает снижаться.

Дальнейшее развитие промышленных роботов

В 1967 году началось использование промышленных роботов на предприятиях Европы: первый промышленный робот (тот же «Юнимейт») был установлен на металлургическом заводе в городе Уппландс-Весбю, Швеция[12]. В том же году в эру роботизации вступила и Япония, которая приобрела робот «Версатран». Вскоре в Японии и Швеции, а также в Великобритании, ФРГ, Италии и Норвегии начался выпуск промышленных роботов собственного производства (в Японии первой к выпуску роботов приступила компания «Кавасаки Хэви Индастриз», которая в 1968 году приобрела у фирмы «Юнимейшн» лицензию на выпуск промышленных роботов[16]). Уже к концу 1970-х годов Япония вышла на первое место в мире как по годовому выпуску роботов, так и по числу промышленных роботов, установленных на предприятиях страны[17].

В СССР первые промышленные роботы появились в 1971 году; они были созданы под руководством профессора П. Н. Белянина (робот УМ-1) и лауреата Государственной премии СССР Б. Н. Сурнина (робот «Универсал-50»). В 1972—1975 годах был создан (усилиями различных научно-производственных организаций) уже целый спектр советских промышленных роботов (в том числе роботы серии «Универсал», ПР-5, «Бриг-10», ИЭС-690, МП-9С, ТУР-10 и другие)[18][19].

С 1960 года в США разрабатывались роботы с системами управления, основанные на принципе обратной связи. Первоначально задающие устройства в этих системах формировались на коммутаторной плате; в 1974 году фирма «Цинциннати Милакрон» впервые применила в системе управления роботом компьютер, создав промышленный робот T3 (англ. The Tomorrow Tool ‘инструмент будущего’)[9][20].

Предлагаются необычные кинематические схемы манипуляторов. Быстро развиваются технологические роботы, выполняющие такие операции, как высокоскоростные резание, окраска, сварка. Появление в 1970-х годах микропроцессорных систем управления и замена специализированных устройств управления на программируемые контроллеры позволили снизить стоимость роботов в три раза, сделав рентабельным их массовое внедрение в промышленности. Этому способствовали объективные предпосылки развития промышленного производства.

Функциональная схема промышленного робота

В составе промышленного робота есть механическая часть (включающая один или несколько манипуляторов) и система управления этой механической частью. Кроме этого, робот может иметь средства очувствления (образующие в совокупности информационно-сенсорную систему), сигналы от которых поступают к системе управления[21].

Манипулятор

Манипулятор — это управляемый механизм (или машина), который предназначен для выполнения двигательных функций, аналогичных функциям руки человека при перемещении объектов в пространстве, и оснащён рабочим органом[22]. В некоторых случаях в состав промышленного робота могут входить два (или большее число) манипуляторов[23].

Исполнительный механизм

Исполнительный механизм манипулятора, как правило, представляет собой открытую кинематическую цепь, звенья которой последовательно соединены между собой сочленениями различного типа; в подавляющем большинстве случаев, однако, встречаются кинематические пары V-го класса (обладающие одной степенью подвижности), а среди последних — поступательные и вращательные сочленения[24][25].

Сочетание и взаимное расположение звеньев и сочленений определяет число степеней подвижности, а также область действия манипуляционной системы робота. Обычно предполагают, что первые три сочленения в исполнительном механизме манипулятора реализуют транспортные (или переносные) степени подвижности (обеспечивая вывод рабочего органа в заданное место), а остальные реализуют ориентирующие степени подвижности (отвечая за нужную ориентацию рабочего органа)[26]. В зависимости от вида первых трёх сочленений большинство роботов относят к одной из четырёх категорий[27][28]:

- роботы, работающие в декартовой системе координат — роботы, у которых все три начальных сочленения являются поступательными (например, робот RS-1 компании IBM);

- роботы, работающие в цилиндрической системе координат — роботы, у которых среди начальных сочленений два поступательных и одно вращательное (например, робот Versatran 600 фирмы Prab);

- роботы, работающие в сферической системе координат — роботы, у которых среди начальных сочленений одно поступательное и два вращательных (например, робот Unimate 2000B фирмы «Юнимейшн»);

- роботы, работающие в угловой, или вращательной, системе координат — роботы, у которых все три начальных сочленения являются вращательными (например, роботы PUMA фирмы «Юнимейшн» или T3 фирмы «Цинциннати Милакрон»).

Для некоторых манипуляторов подразделение степеней подвижности на переносные и ориентирующие не принято. Примером могут служить манипуляторы с кинематической избыточностью (т. е. с числом степеней подвижности, бо́льшим шести); здесь управление перемещением рабочего органа и управление его ориентацией не «развязаны» по отдельным группам сочленений[26].

В некоторых случаях манипулятор промышленного робота устанавливают на подвижное основание, что означает наделение его дополнительными степенями подвижности. Так, манипулятор устанавливают на рельсы или же на подвижную каретку, передвигающуюся по напольной колее или вдоль подвесных направляющих[29].

Существуют промышленные роботы и с замкнутыми кинематическими цепями. Примером могут служить параллельные роботы — манипуляционные роботы, в которых рабочий орган соединён с основанием по крайней мере двумя независимыми кинематическими цепями. К данному классу манипуляционных роботов относятся, в частности, платформа Гью — Стюарта и дельта-роботы[30][31].

Рабочий орган

На конце манипулятора (на его «запястье») располагается рабочий орган — устройство, предназначенное для выполнения специального задания. В качестве рабочего органа может выступать захватное устройство или технологический инструмент[32].

Наиболее универсальной разновидностью захватного устройства является схват — устройство, в котором захватывание и удержание объекта производятся посредством относительного перемещения частей данного устройства[33]. Как правило, схват по своей конструкции напоминает кисть человеческой руки: захват объекта осуществляется с помощью механических «пальцев». Для захвата плоских предметов используются захватные устройства с пневматической присоской. Применяют также крюки (для поднятия деталей с конвейеров), черпаки или совки (для жидких, сыпучих или гранулированных веществ). Для захвата же множества однотипных деталей применяют специализированные конструкции (например, магнитные захватные устройства)[32].

По способу удержания объекта захватные устройства подразделяют на[34]:

- схватывающие (механические схваты и устройства с эластичными рабочими камерами, в которые нагнетают жидкость или сжатый воздух);

- поддерживающие (в них объект не зажимают, а применяют для его удержания нижнюю поверхность, выступающие части объекта или имеющиеся в нём отверстия);

- удерживающие (в них на объект оказывают силовое воздействие за счёт различных физических эффектов: вакуумные, магнитные и электростатические захваты, адгезия и т. п.).

Число применений промышленных роботов, в которых схват используется для удержания рабочего инструмента, относительно невелико. В большинстве случаев инструмент, нужный для выполнения технологической операции, крепится непосредственно к запястью робота, становясь его рабочим органом. Это может быть пульверизатор для окраски распылением, сварочные клещи для точечной сварки, сварочная головка для дуговой сварки, дисковый нож, дрель, фреза, отвёртка, гайковёрт и т. д.[32][35]

Приводы

Для приведения звеньев манипулятора и устройства схвата в движение используют электрические, гидравлические или пневматические приводы[36]. Гидравлические приводы предпочтительны в случаях, когда надо обеспечить значительную величину развиваемых усилий или высокое быстродействие; обычно такими приводами снабжаются крупные роботы большой грузоподъёмности. Электрические приводы не обладают столь же большой силой или быстродействием, но позволяют добиться лучших точностных характеристик. Наконец, пневматические приводы обычно применяют для небольших по размерам роботов, выполняющих простые и быстрые циклические операции[37].

По имеющимся оценкам, примерно в 50 % современных промышленных роботах используется электрический привод, в 30 % — гидравлический и в 20 % — пневматический[38].

Система управления

В развитии систем управления промышленных роботов можно проследить два направления. Одно из них берёт своё начало от систем программного управления станками и вылилось в создание автоматически управляемых промышленных манипуляторов. Второе привело к появлению полуавтоматических биотехнических и интерактивных систем, в которых в управлении действиями промышленного робота участвует человек-оператор[39].

Таким образом, промышленные роботы можно подразделить на следующие три типа (каждый из которых, в свою очередь, подразделяют на несколько разновидностей[40][41]:

- Автоматические роботы:

- Программные роботы (роботы с программным управлением) — простейшая разновидность автоматически управляемых промышленных роботов, до сих пор широко используемых в силу их дешевизны на различных промышленных предприятиях для обслуживания несложных технологических процессов. В таких роботах отсутствует сенсорная часть, а все действия выполняются циклически по жёсткой программе, заложенной в память запоминающего устройства.

- Адаптивные роботы (роботы с адаптивным управлением) — роботы, оснащённые сенсорной частью (системой очувствления) и снабжённые набором программ. Сигналы, поступающие к системе управления от датчиков, анализируются ею, и в зависимости от результатов принимается решение о дальнейших действиях робота, предполагающее переход от одной программы к другой (смена технологической операции). Аппаратное и программное обеспечение — в принципе то же, что и в предыдущем случае, но к его возможностям предъявляются повышенные требования.

- Обучаемые роботы — роботы, действия которых полностью формируются в ходе обучения (человек при помощи специальной платы задаёт порядок действий робота, и этот порядок действий записывается в память запоминающего устройства).

- Интеллектуальные роботы (роботы с элементами искусственного интеллекта) — роботы, способные с помощью сенсорных устройств самостоятельно воспринимать и распознавать обстановку, строить модель среды, и автоматически принимать решение о дальнейших действиях, а также самообучаться по мере накопления собственного опыта деятельности.

- Биотехнические роботы:

- Командные роботы (роботы с командным управлением) — манипуляторы, в которых человек-оператор дистанционно задаёт с командного устройства движение в каждом сочленении (строго говоря, это — не роботы в полном смысле слова, а «полуроботы»).

- Копирующие роботы (роботы с копирующим управлением) — манипуляторы, копирующие действия приводимого в движение оператором задающего устройства, кинематически подобного исполнительному механизму манипулятора (как и в предыдущем случае, такие манипуляторы можно считать «полуроботами»).

- Полуавтоматические роботы — роботы, при управлении которыми человек-оператор задаёт лишь движение рабочего органа манипулятора, а формирование согласованных движений в сочленениях система управления роботов осуществляет самостоятельно.

- Интерактивные роботы:

- Автоматизированные роботы (роботы с автоматизированным управлением) — роботы, чередующие автоматические режимы управления с биотехническими.

- Супервизорные роботы (роботы с супервизорным управлением) — роботы, выполняющие автоматически все этапы заданного цикла операций, но осуществляющие переход от одного этапа к другому по команде человека-оператора.

- Диалоговые роботы (роботы с диалоговым управлением) — автоматические роботы (любой разновидности), способные взаимодействовать с человеком-оператором, используя язык того или иного уровня (включая подачу текстовых или голосовых команд и ответные сообщения робота).

Большинство современных роботов функционирует на основе принципов обратной связи, подчинённого управления и иерархичности системы управления роботом[42][43].

Иерархическое построение системы управления роботом предполагает деление системы управления на горизонтальные слои (уровни): на верхнем уровне осуществляется управление общим поведением робота, на уровне планирования движений производится расчёт необходимой траектории движения рабочего органа, на уровне координации приводов организуется согласованная работа приводов, обеспечивающая требуемое перемещение рабочего органа и, наконец, на уровне привода непосредственно осуществляется управление двигателем, отвечающим за конкретную степень подвижности манипулятора[42][43].

Первые роботы с программным управлением обычно программировали вручную. Позднее появились специальные языки программирования роботов (например, язык VAL для робота PUMA фирмы «Юнимейшн» или язык MCL, разработанный фирмой «МакДоннелл Дуглас» на основе языка программирования APT)[44]. В настоящее время для программирования таких роботов могут применяться среды программирования типа VxWorks/Eclipse или языки программирования например Forth, Оберон, Компонентный Паскаль, Си. В качестве аппаратного обеспечения обычно используются промышленные компьютеры в мобильном исполнении PC/104, реже MicroPC. Управление может происходить с помощью ПК или программируемого логического контроллера.

Подчинённое управление

Подчинённое управление служит для построения системы управления приводом. Если необходимо построить систему управления приводом по положению (например, по углу поворота звена манипулятора), то система управления замыкается обратной связью по положению, а внутри системы управления по положению функционирует система управления по скорости со своей обратной связью по скорости, внутри которой существует контур управления по току — также со своей обратной связью.

Современный робот оснащён не только обратными связями по положению, скорости и ускорениям звеньев. При захвате деталей робот должен знать, удачно ли он захватил деталь. Если деталь хрупкая или её поверхность имеет высокую степень чистоты, строятся сложные системы с обратной связью по усилию, позволяющие роботу схватывать деталь, не повреждая её поверхность и не разрушая её.

Управление роботом осуществляется, как правило, системой управления промышленным предприятием (ERP-системой), согласующей действия робота с готовностью заготовок и станков с числовым программным управлением к выполнению технологических операций.

Информационно-сенсорная система

К середине 1990-х годов относится появление на рынке адаптивных промышленных роботов, оснащённых сенсорными устройствами. Современные информационно-сенсорные системы, используемые в робототехнике, представляют собой совокупности функционально объединённых измерительных и вычислительных средств, задачей которых служит получение информации от различных датчиков и её обработка для последующего использования системой управления[45].

Датчики, используемые в современных робототехнических системах, разнообразны и могут быть подразделены на следующие основные группы[46][47][48]:

- внутренние, или кинестетические датчики, дающие информацию о значениях координат и усилий в сочленениях манипулятора;

- датчики линейных и угловых перемещений (потенциометры, сельсины, индуктосины, фотоэлектрические преобразователи и др.);

- датчики линейных и угловых скоростей (тахогенераторы, струйные и фотоэлектрические датчики, импульсные генераторы и др.);

- измерители сил и моментов в сочленениях (тензодатчики, пьезоэлектрические датчики и др.);

- внешние датчики, обеспечивающие получение информации о внешней среде:

- тактильные датчики, позволяющие определить характер контакта с объектами внешней среды;

- акустические датчики, способные воспринимать звуковые сигналы извне или определять наличие изъянов и трещин в материалах;

- визуальные датчики, обеспечивающие получение информации о геометрических и физических характеристиках объектов внешней среды (как правило, базируются на цифровых телевизионных камерах);

- локационные датчики, предназначенные для определения и измерения физических параметров среды путём излучения и приёма отражённых от объектов сигналов — как правило, электромагнитных волн (в частности, света) или звука;

- температурные датчики;

- химические датчики.

Применения промышленных роботов

Различные аспекты применения промышленных роботов рассматриваются, как правило, в рамках типовых проектов промышленного производства: исходя из имеющихся требований, выбирается оптимальный вариант, в котором конкретизированы необходимый для данной задачи тип роботов, их количество, а также решаются вопросы инфраструктуры питания (силовые подводки, подача охлаждающей жидкости — в случае использования жидкостного охлаждение элементов оснастки) и интеграции в производственный процесс (обеспечение заготовками/полуфабрикатами и возврат готового продукта в автоматическую линию для передачи следующей технологической операции).

Промышленные роботы в производственном процессе способны выполнять основные и вспомогательные технологические операции.

К основным технологическим операциям относятся операции непосредственного выполнения формообразования, изменения линейных размеров заготовки и др.

К вспомогательным технологическим операциям относятся транспортные операции, в том числе операции по загрузке и выгрузке технологического оборудования.

Среди самых распространённых действий, выполняемых промышленными роботами, можно назвать следующие[49][50]:

- перенос материалов (перенос деталей и заготовок от станка к станку или с конвейера на конвейер, штабелирование, работа с поддонами, укладка деталей в тару и т. п.);

- обслуживание станков и машин (загрузка и разгрузка станков, удерживание обрабатываемой детали);

- дуговая и точечная сварка;

- литьё (особенно литьё под давлением);

- ковка и штамповка;

- нанесение покрытий распылением;

- другие операции обработки (сверление, фрезерование, клёпка, резка водяной струёй, обдирка, очистка, шлифовка, полировка);

- сборка механических, электрических и электронных деталей;

- контроль качества продукции и др.

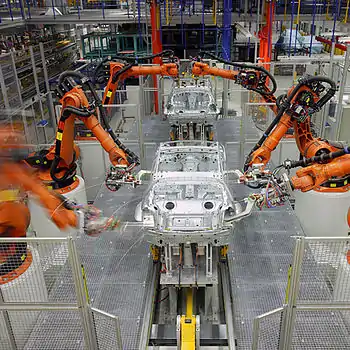

Перемещение и сварка

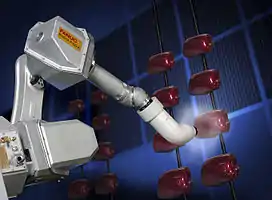

Нанесение защитного слоя

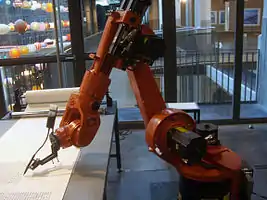

Чертёжный робот

Обработка древесины

Вырезание из металла

В начале XXI века получили распространение промышленные роботы, перемещающиеся внутри трубопроводов и предназначенные для дефектоскопии и очистки их внутренних поверхностей[51][52]. Такие роботы относятся к классу мобильных роботов и по способу своего передвижения подразделяются на такие группы[52][53]: ползающие роботы со змееподобным принципом перемещения[54]; ползающие роботы с червеподобным принципом перемещения[55]; роботы со скользящими упорами[56][57]; колёсные роботы[58]; гусеничные роботы[59]; вибрационные роботы[51]; роботы с гибкими и упругими звеньями[60]; роботы с изменяемой формой корпуса[61]; роботы, перемещаемые потоком жидкости или газа[62].

Достоинства использования

Применение роботов в промышленном производстве имеет ряд преимуществ, в частности[63]:

- повышение производительности труда (поскольку открывается возможность использования технологического оборудования в три-четыре смены и 365 дней в году);

- уменьшение издержек производства и повышение конкурентоспособности;

- рациональное использование оборудования и производственных помещений;

- улучшение качества продукции, связанное с повышением точности выполнения технологических операций;

- исключение влияния человеческого фактора на конвейерных производствах, а также при проведении монотонных работ, требующих высокой точности;

- исключение воздействия на персонал вредных факторов, характерных для производств с повышенной опасностью;

- снижение сроков окупаемости инвестиций.

Производство и структура рынка

- Структура рынка

В 2004 год на долю Японии приходилось около 45 % функционирующих в мире промышленных роботов. В абсолютных цифрах: к концу 2004 в Японии было задействовано 356,5 тыс. промышленных роботов, на втором месте со значительным отрывом шли США (122 тыс. промышленных роботов).

По данным Международной федерации робототехники, в 2013 году мировой объём продаж промышленных роботов составил 178 132 единиц (рост на 12 % по сравнению с предыдущим годом). Крупнейшим рынком промышленных роботов стала Китайская Народная Республика, предприятия которой закупили 25 111 промышленных роботов. За ней следуют Япония (25 110 единиц), США (23 700 единиц), Республика Корея (21 307 единиц), Германия (18 297 единиц) и другие промышленно развитые страны.

Наибольшее число новых промышленных роботов установлено на предприятиях:

- автомобильной промышленности — 69 400 ед.;

- электротехнической и электронной промышленности — 36 200 ед.;

- металлообрабатывающей и машиностроительной промышленности — 16 500 ед.[64].

- Производители

Япония занимает первое место в мире (2004) по экспорту промышленных роботов. Ежегодно эта страна производит более 60 тыс. роботов, почти половина из которых идет на экспорт. Это — крупный разрыв, по сравнению с другими странами.

См. также

Примечания

- Спыну, 1985, с. 15.

- Механика промышленных роботов, кн. 1, 1988, с. 4.

- ГОСТ 25686-85. Манипуляторы, автооператоры и промышленные роботы. Термины и определения. // Сайт Федерального агентства по техническому регулированию и метрологии. Дата обращения: 11 июня 2015.

- Авцынов, Битюков, 2009, с. 7—8.

- Springer Handbook of Automation / Ed. by S. Y. Nof. — Berlin: Springer Verlag, 2009. — lxxv + 1812 p. — ISBN 978-3-540-78830-0. — P. 450.

- Шахинпур, 1990, с. 13.

- Angelo J. A. . Robotics: A Reference Guide to the New Technology. — Westport, Conn.: Greenwood Press, 2007. — xiv + 417 p. — ISBN 1-57356-337-4. — P. 40.

- Handbook of Industrial Robotics. 2nd ed / Ed. by S. Y. Nof. — New York: John Wiley & Sons, 1999. — 1378 p. — ISBN 978-0-471-17783-8. — P. 3—5.

- Макаров, Топчеев, 2003, с. 176.

- Шахинпур, 1990, с. 17.

- Barnaby J. Feder. He brought the robot to life // The New York Times, 1982, March 21.

- History of Industrial Robots: From the first installation until today. // IFR, International Federation of Robotics. Дата обращения: 1 января 2015. Архивировано 24 декабря 2012 года.

- Справочник по промышленной робототехнике, кн. 1, 1989, с. 19.

- Paul Mickle. 1961: A peep into the automated future. // The capital Century — 100 stories of New Jersey history. Дата обращения: 24 января 2015.

- How Robots Lost Their Way // Bloomberg Businessweek, 2003, December 1.

- Фу, Гонсалес, Ли, 1989, с. 18.

- Спыну, 1985, с. 20—21.

- Механика промышленных роботов, кн. 1, 1988, с. 5.

- Спыну, 1985, с. 24—26.

- Фу, Гонсалес, Ли, 1989, с. 19.

- Зенкевич, Ющенко, 2004, с. 19, 28—30.

- Авцынов, Битюков, 2009, с. 8.

- Корецкий А. В., Созинова Е. Л. . Обратная задача кинематики и прямая задача динамики о вертикальном подъёме груза четырёхзвенным манипулятором // Trends in Applied Mechanics and Mechatronics. Т. 1 / Под ред. М. Н. Кирсанова. — М.: ИНФРА-М, 2015. — 120 с. — (Научная мысль). — ISBN 978-5-16-011287-9. — С. 90—99.

- Авцынов, Битюков, 2009, с. 18.

- Иванов, 2017, с. 25—26.

- Зенкевич, Ющенко, 2004, с. 22—25.

- Шахинпур, 1990, с. 35—39.

- Фу, Гонсалес, Ли, 1989, с. 14—16.

- Грувер, Зиммерс, 1987, с. 262.

- General Terminology Related to Parallel Mechanisms. // ParalleMIC — the Parallel Mechanisms Information Center. Дата обращения: 24 января 2015.

- Егоров И. Н. . Позиционно-силовое управление робототехническими и мехатронными устройствами. — Владимир: Изд-во Владимирского гос. ун-та, 2010. — 192 с. — ISBN 978-5-9984-0116-9. — С. 13—22.

- Грувер, Зиммерс, 1987, с. 274—276.

- Бурдаков С. Ф., Дьяченко В. А., Тимофеев А. Н. . Проектирование манипуляторов промышленных роботов и робототизированных комплексов. — М.: Высшая школа, 1986. — 264 с. — С. 6, 21—22.

- Иванов, 2017, с. 46.

- Авцынов, Битюков, 2009, с. 9.

- Макаров, Топчеев, 2003, с. 183.

- Грувер, Зиммерс, 1987, с. 267—268.

- Иванов, 2017, с. 94.

- Медведев, Лесков, Ющенко, 1978, с. 8.

- Попов, Верещагин, Зенкевич, 1978, с. 19—23.

- Макаров, Топчеев, 2003, с. 205—206.

- Зенкевич, Ющенко, 2004, с. 28—29.

- Промышленные роботы. Принцип работы (недоступная ссылка). // Сайт www.robomatic.ru. Дата обращения: 28 января 2015. Архивировано 19 февраля 2015 года.

- Грувер, Зиммерс, 1987, с. 269.

- Воротников, 2005, с. 11—12, 17—18.

- Шахинпур, 1990, с. 384, 431—432.

- Воротников, 2005, с. 16—17.

- Авцынов, Битюков, 2009, с. 20—25.

- Шахинпур, 1990, с. 31—32.

- Грувер, Зиммерс, 1987, с. 286—289, 293—298.

- Яцун С. Ф., Яцун А. С., Ворочаева Л. Ю. Математическое моделирование движения двухмассового вибрационного мобильного робота // Фундаментальные исследования. — 2015. — № 12-4. — С. 729—734.

- Молчанов Д. А., Ворочаев А. В., Казарян К. Г. . Классификация мобильных роботов для перемещения по трубопроводу по принципу их движения // Молодёжь и XXI век — 2017: материалы VII Международной молодёжной научной конференции (Курск, 21—22 февраля 2017 г.): в 4 томах. — Курск: Университетская книга, 2017. — С. 156—160.

- Градецкий В. Г., Князьков М. М., Фомин Л. Ф., Чащухин В. Г. . Механика миниатюрных роботов. — М.: Наука, 2010. — 264 с. — ISBN 978-5-02-036969-6. — С. 6, 155—158.

- Shin Hocheol, Jeong Kyung-Min, Kwon Jeong-Joo. . Development of a Snake Robot Moving in a Small Diameter Pipe // 2010 International Conference on Control Automation and Systems (ICCAS; Gyeonggi-do, 27—30 Oct. 2010). — IEEE, 2010. — doi:10.1109/ICCAS.2010.5669881. — P. 1826—1829.

- Воротников С. А., Никитин Н. И., Чеккарелли М. Система управления миниатюрным внутритрубным роботом // Известия высших учебных заведений. Машиностроение. — 2015. — № 8. — С. 49—57.

- Wang Zhelong, Appleton E. The Concept and Research of a Pipe Crawling Rescue Robot // Advanced Robotics. — 2003. — Vol. 17, no. 4. — P. 339—358. — doi:10.1163/156855303765203038.

- Осадченко Н. В., Абдельрахман А. М. З. Компьютерное моделирование движения мобильного ползающего робота // Вестник МЭИ. — 2008. — № 5. — С. 131—136.

- Голубкин И. А., Антонов О. В. Исследование и моделирование процесса проведения дефектоскопии газопроводов мобильным колёсным роботом // Вестник Астраханского гос. техн. ун-та. Серия: Управление, вычислительная техника и информатика. — 2014. — № 1. — С. 18—27.

- Moghaddam M. M., Hadi A. M. . Control and Guidance of a Pipe Inspection Crawler (PIC) // 22nd International Symposium on Automation and Robotics in Construction (ISARC; Ferrara, 11—14 Sep. 2005). — 2005. — P. 1—5.

- Князьков М. М., Семёнов Е. А., Рачков М. Ю. Многозвенный робот для движения внутри труб разных диаметров // Машиностроение и инженерное образование. — 2009. — № 1. — С. 31—36.

- Градецкий В. Г., Князьков М. М., Кравчук Л. Н., Семёнов Е. А. Методы движения миниатюрных управляемых внутритрубных роботов // Нано- и микросистемная техника. — 2005. — № 9. — С. 37—42.

- Guo Shuxiang, Fu Qiang, Yamauchi Yasuhiro, Yue Chunfeng. . Characteristic Evaluation of a Wireless Capsule Microrobotic System // Proceedings of 2013 IEEE International Conference on Mechatronics and Automation (Takamatsu, 4—7 Aug. 2013). — IEEE, 2013. — P. 831—836.

- Шахинпур, 1990, с. 30—31.

- Executive Summary: World Robotics 2014. Industrial Robots. // IFR, International Federation of Robotics. Дата обращения: 28 января 2015. (недоступная ссылка)

Литература

- Белянин П. Н. Промышленные роботы. — М.: Машиностроение, 1975. — 398 с.

- Белянин П. Н. Промышленные роботы западноевропейских стран (Обзор зарубежного опыта). — НИАТ, 1976. — 171 с.

- Белянин П. Н. Промышленные роботы Японии (Обзор зарубежного опыта). — НИАТ, 1977. — 456 с.

- Квинт В. Л. Промышленные роботы: классификация, внедрение, эффективность. — Знание, 1978. — 32 с.

- Белянин П. Н. Промышленные роботы США (Обзор зарубежного опыта). — НИАТ, 1978. — 302 с.

- Попов Е. П., Верещагин А. Ф., Зенкевич С. Л. Манипуляционные роботы: динамика и алгоритмы. — М.: Наука, 1978. — 400 с. — (Научные основы робототехники).

- Медведев В. С., Лесков А. Г., Ющенко А. С. Системы управления манипуляционных роботов. — М.: Наука, 1978. — 416 с. — (Научные основы робототехники).

- Спыну Г. А. Промышленные роботы: конструирование и применение. — Киев: Вища школа, 1985. — 176 с.

- Грувер М., Зиммерс Э. САПР и автоматизация производства. — М.: Мир, 1987. — 528 с.

- Механика промышленных роботов. Кн. 1. Кинематика и динамика / Е. И. Воробьёв, С. А. Попов, Г. И. Шевелёва. — М.: Высшая школа, 1988. — 304 с. — ISBN 5-06-001201-8.

- Фу К., Гонсалес Р., Ли К. Робототехника / Пер. с англ. — М.: Мир, 1989. — 624 с. — ISBN 5-03-000805-5.

- Справочник по промышленной робототехнике: В 2-х кн. Кн. 1 / Под ред. Ш. Нофа. — М.: Машиностроение, 1989. — 480 с. — ISBN 5-217-00614-5.

- Попов Е. П., Письменный Г. В. Основы робототехники: Введение в специальность. — М.: Высшая школа, 1990. — 224 с. — ISBN 5-06-001644-7.

- Шахинпур М. Курс робототехники / Пер. с англ. — М.: Мир, 1990. — 527 с. — ISBN 5-03-001375-X.

- Макаров И. М., Топчеев Ю. И. Робототехника: История и перспективы. — М.: Наука; Изд-во МАИ, 2003. — 349 с. — (Информатика: неограниченные возможности и возможные ограничения). — ISBN 5-02-013159-8.

- Зенкевич С. Л., Ющенко А. С. Основы управления манипуляционными роботами. 2-е изд. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2004. — 480 с. — ISBN 5-7038-2567-9.

- Воротников С. А. Информационные устройства робототехнических систем. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2005. — 384 с. — ISBN 5-7038-2207-6.

- Тягунов О. А. Математические модели и алгоритмы управления промышленных транспортных роботов // Информационно-измерительные и управляющие системы. — 2007. — Т. 5, № 5. — С. 63—69.

- Авцынов И. А., Битюков В. К. Основы роботизации, гибких производственных систем, организационно-технологического управления и транспортно-складских систем. — Воронеж: Воронежская гос. технол. академия, 2009. — 94 с. — ISBN 5-89448-196-1. (недоступная ссылка)

- Иванов А. А. Основы робототехники. 2-е изд. — М.: ИНФРА-М, 2017. — 223 с. — ISBN 978-5-16-012765-1.

- Нода К. Пособие по применению промышленных роботов. — М.: Мир, 1975. — 450 с.

Ссылки

- Роботы высокого полёта. Перевод статьи «High Flying Robots», Austin Weber, размещена в журнале Assembly http://www.nlrob.ru/hfrob.htm (недоступная+ссылка)

- Промышленные роботы в современном производстве http://www.mirprom.ru/public/promyshlennye-roboty-v-sovremennom-proizvodstve.html Архивная копия от 22 сентября 2015 на Wayback Machine

- Робототехника в каталоге ссылок Curlie (dmoz)