Ковка

Ко́вка — как правило, высокотемпературная обработка давлением различных металлов, нагретых до ковочной температуры.

"Холодная ковка", осуществляемая без нагрева деформируемого металла, относится к слесарному делу.

Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250—800 °С, для меди 1000—650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480—400 °С.

Терминология

Различают:

- Свободная.

- Машинная.

- Штамповка.

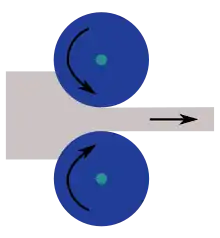

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка». При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости (см. Штампование, Ротационная ковка). При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют ручником, кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2 — 200 МН (200 — 20 000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 тонн и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 тонн, кантователи и специальные манипуляторы.

Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка. При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

Кузнечные операции

| Выколотка (дифовка) | Передача |

| Вырубка | Подкатка |

| Высадка | Правка |

| Гибка (загиб, изгиб) | Правка давлением |

| Дрожировка | Пробивка |

| Калибровка | Проведение линий |

| Кантование (кантовка) | Проглаживание |

| Клеймление | Проколка |

| Клёпка | Протяжка (вытяжка) |

| Кузнечная сварка (сварка ковкой) | Прошивка |

| Нагрев заготовки | Разгонка |

| Надрубка | Раздача |

| Наметка | Разрубка |

| Обжимка | Раскатка |

| Обкатка (биллетировка) | Скручивание (закручивание, кручение, торсирование) |

| Обрубка | Фиксация заготовки |

| Осадка | Чеканка |

| Отрубка | Штампование (штамповка) |

Ковка железа и стали по технологии конца XIX века

Ковка применяется для разных целей, и из-за этого способы обработки металла могут быть различными:

- обжимка криц — ковка, при которой происходит уплотнение и сварка частиц, а также выделение шлаков из тестообразной железной массы (крицы).

- сварка — ковка, при которой сращиваются пакеты, состоящие из отдельных кусков нагретых до вара (см. сварка ковкой).

- обыкновенная ковка — уплотнение и придание желаемых форм предмету.

В зависимости от величины обрабатываемых изделий, ковка разделяется на ручную и на механическую.

Инструменты

| Багор | Кочерга | Надставка | Ригель |

| Винтовой пресс | Круглогубцы | Наковальня | Ручник |

| Воротяжка | Кувалда | Натяжка | Скоба |

| Гвоздильня | Кузнечная вилка (вилка, рогатка) | Обжимка | Скребок для печи (скребок для золы, скребок) |

| Гибочная плита | Кузнечная форма | Обрезной штамп | Совковая лопата (лопата) |

| Гладилка | Кузнечное зубило | Обсечка | Совок для печи (совок для золы, совок) |

| Давильник | Кузнечные клещи | Оправка | Станки для горячей ковки |

| Державка | Кузнечный блок | Пережимка | Станки для холодной ковки |

| Дифовочный молоток | Кузнечный вороток | Пирометр | Стойка |

| Ёмкость для жидкости | Кузнечный молот | Подбойка | Стойна |

| Калибр-гребёнка | Кузнечный патрон | Поддержка | Стуловые тиски |

| Кантователь | Кузнечный пресс | Подкладной штамп | Тиски |

| Квадрат | Кузнечный пробойник (кузнечный бородок) | Подсечка | Топор |

| Клеймо | Кузнечный чекан | Подставка (кольцо, подкладное кольцо) | Ухват (рогач) |

| Клещевой захват | Кузнечный штамп | Призма | Шляпный молоток |

| Клин | Лом | Прокатный стан | Шперак |

| Клиновая накладка | Матрица | Прошивень | Штамп (штемпель) |

| Клиновая подкладка (подкладной клин, уклон) | Мел (мелок) | Пуансон | Штихель |

| Ключ | Мехи (мех, меха) | Радиусное зубило | Щётка-смётка |

| Конус | Молот | Раскатка | Эксцентриковый зажим |

Ковка лошадей

Ковка лошади — прикрепление к её копытам подков, защищающих копыта от повреждений[1]. Ковку лошади выполняет коваль — кузнец, имеющий познания в ветеринарной ортопедии и обладающий навыками обращения с лошадью.

Художественная ковка

Художественная ковка — это изготовление методом обработки металлов, который имеет общее название ковка, любых кованых изделий, любого предназначения, имеющих в обязательном порядке свойства художественного произведения. Близкое к такой формулировке пояснение можно встретить в словарях по общественным наукам.

Изготовление кованых изделий

В современном мире принято различать два вида ковки: горячая и холодная.

Горячая ковка это традиционный кузнечный способ ручной ковки. Кузнечному делу обучаются в специализированных заведениях. Изделия создаются методом нагревания металла в горне или печи и ручного придания ему нужной формы с помощью молотов, кувалд, ручников, наковален, стуловых тисков, кузнечных клещей, гладилок, раскаток, всадного инструмента и пр. С помощью изготовленных вручную форм и молотов создается фактура поверхности. После формовки и обработки поверхности производится ручная обработка граней. Элементы изделий затем соединяются при помощи сварки, либо с помощью заклепок или конструктивных элементов. В процессе ковки металл уплотняется, что повышает его прочностные характеристики. Особенность способа заключается в том, что создание изделия и его обработка ограничены только мастерством кузнеца и полетом его фантазии.

Холодная ковка это деформация металла без его нагрева. Выполняется при помощи сгиба на специальных станках и шаблонах: «улитка», «твистер», «волна», «гнутик» и пр. В процессе деформации металла «на холодную», его прочностные характеристики снижаются. Как правило узоры изделия, его формы и обработка ограничены возможностями оборудования. Для придания конструкции художественного вида используются кованые элементы заводского производства (листья, «фонарики», цветы, узоры и пр.), приобретаемые по каталогам у крупных производителей. Основным поставщиком элементов в Россию является Китай. Также в создании узора участвует болгарка (обрезание концов квадратного либо круглого прута) и сварочный аппарат, который собирает детали узора вместе. Этот способ не требует кузнечных навыков, поэтому получил широкое распространение.

История ковки

Ковка (меди, самородного железа) служила одним из основных способов обработки металла:

- холодная, затем горячая ковка в Иране, Месопотамии, Египте — 4-3 тыс. до н. э.

- холодная ковка у индейцев Северной и Южной Америки — до XVI в. н. э.

Древние металлурги Европы, Азии и Африки ковали сыродутное железо, медь, серебро и золото. Кузнецы пользовались особым почетом у народов древности, их искусство окружалось легендами и суевериями.

В Средние века кузнечное дело достигло высокого уровня: вручную отковывались холодное и огнестрельное оружие, инструменты, детали сельскохозяйственных орудий, дверей и сундуков, решетки, светильники, замки, часы и другие изделия всевозможных форм и размеров, часто с тончайшими деталями; кованые изделия украшались насечкой, просечным или рельефным узором, расплющенными в тончайший слой листами сусального золота и бронзовой потали.

В XIX в. ручная художественная ковка была вытеснена штамповкой и литьём, интерес к ней возродился в XX в. (работы Ф. Кюна в ГДР, И. С. Ефимова, В. П. Смирнова в СССР; оформление общественных интерьеров в Таллине, Каунасе и др.).

С наступлением эпохи персональных компьютеров производство сложных и уникальных кованых изделий, как правило, сопровождается компьютерным трёхмерным имитационным моделированием. Эта точная и относительно быстрая технология позволяет накопить все необходимые знания, оборудование и полуфабрикаты для будущего кованого изделия до начала производства. Компьютерное 3D моделирование теперь не редкость даже для небольших компаний.

Известные памятники художественной ковки

Кованые фонари, ограды, решётки, ворота следующих дворцовых и городских ансамблей:

Центры кузнечного ремесла

- Герат — утварь

- Мосул — утварь

- Дамаск — оружие

- Милан — оружие

- Аугсбург — оружие

- Астрахань — оружие

- Тула — оружие

- Ноттингем — ножи и инструменты

- Золинген — ножи и инструменты

- Павлово — ножи и инструменты

- Нюрнберг — замки

- Холмогоры — замки

- Таганрог — ворота классической ковки (немецкие мастерские работали с XIX века)

- Златоуст — холодное оружие

Исследователи технологии ковки

- П. П. Аносов в 1831 впервые применил микроскоп для изучения структуры металлов.

- Д. К. Чернов в 1868 научно обосновал режимы ковки.

- Советские учёные Н. С. Курнаков, К. Ф. Грачев, С. И. Губкин, К. Ф. Неймайер и др.

Примечания

- Ковка // Военная энциклопедия : [в 18 т.] / под ред. В. Ф. Новицкого … [и др.]. — СПб. ; [М.] : Тип. т-ва И. Д. Сытина, 1911—1915.

Литература

- Ковка // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Обработка металлов давлением, М., 1961

- Ковка и объёмная штамповка стали. Справочник, под ред. М. В. Сторожева, 2 изд., т. 1, М., 1967.