Прокатный стан

Прока́тный стан — комплекс оборудования, в котором происходит пластическая деформация металла при сдавливании его между вращающимися валками. В результате металлическая заготовка меняет свою форму и внутреннюю структуру.

История

С развитием железнодорожного транспорта значительно увеличилась потребность в прокатной продукции. Первые рельсы были чугунными, однако в начале XIX века в Англии перешли на производство железных рельсов. В 1828 году появился первый прокатный стан для прокатки рельсов из пудлингового железа, а с 1857 года[1] начали прокатывать рельсы из бессемеровской стали. Рельсы были главным продуктом прокатного производства. Помимо рельсов надо было производить различные детали паровозов, броня требовалась и для развития флота, в котором деревянные корабли заменялись металлическими бронированными. Первый броневой прокатный стан был сконструирован в 1859 году русским механиком В. С. Пятовым. До этого броневые листы получали, сковывая между собой более тонкие листы. Все эти станы были довольно примитивными: валки станков приводились во вращение от водяного колеса, а позднее — паровой машины. Перемещение горячего металла к стану и от него осуществлялось вручную. В одном из музеев старого уральского завода имеется картина: по железному горячему настилу с помощью крючков бригада рабочих передает раскалённую болванку к стану. Труд прокатчика был самым тяжелым на заводе[2].

Первые станки

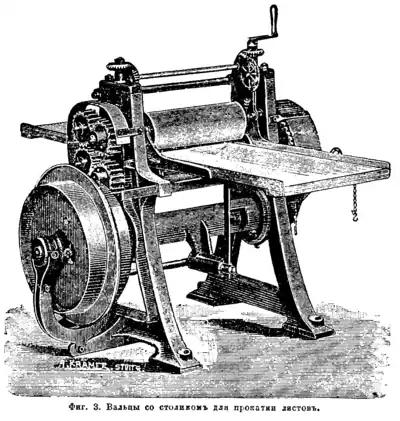

Считается, что первый прокатный стан (с деревянными валками) был сконструирован ещё Леонардо да Винчи. Первые прокатные станы появились в конце XVI века По своему устройству они были весьма просты и представляли собой деревянные станки с двумя железными валками. Верхний валок насаживался на четырёхгранную ось. На один конец этой оси надевалась большая крестовина. Между двумя валками вставляли одним концом нагретую до высокой температуры металлическую болванку, а затем начинали вращать крестовиной верхний валок. Болванка проходила между валками и сплющивалась. На таких станах прокатывали сначала свинцовые листы, идущие на изготовление органных труб, а затем стали прокатывать серебро и золото для чеканки монет[3].

Долгое время было распространено мнение, будто железо прокатывать нельзя. Нагретое железо быстро остывало от соприкосновения с валками при медленной работе. Остывшее же железо не поддавалось раскатке, его можно было только сгибать и резать[3]. Первые прокатные станы для производства полосового железа и мелкого сорта были изготовлены в XVIII в. Они приводились во вращение от водяных колес.

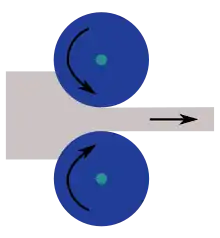

Дуо-станы

Прокатка в таких станках происходила следующим образом. Стальные слитки или болванки нагревались до высокой температуры в особых печах и затем подавались во вращающиеся валки. Теперь вращались уже оба валка: и верхний и нижний. Металл затягивался в щель силой трения. Это достигалось вращением валков в разные стороны. Прокатать толстую болванку в тонкий лист нельзя в один раз. Поэтому прошедшую через валик полосу передавали обратно «вхолостую» через верхний валок, поджимали тем временем друг к кругу валки и вновь пропускали полосу, но уж в более узкую щель. Повторяя эту операцию несколько раз, получали уже полосу необходимой толщины. Чтобы избежать необходимости прижимать верхний валок к нижнему, в некоторых прокатных станах на валках вытачивали борозды или ручьи (калибры). Слиток подавался сначала в больший калибр, затем в меньший и так далее. Благодаря этому не надо было каждый раз регулировать расстояние между валками[3].

Трио-станы

Чтобы увеличить производительность прокатных станов, начали делать не два валка, а три. Такой стан назывался трехвалковым или станом «трио». Теперь полосу не надо было передавать обратно «вхолостую». Её пропускали в обратную сторону между средним валком и третьим, верхним. Верхний валок вращается в ту же сторону, что и самый нижний, но в противоположную сторону по сравнению со средним валком. Для подачи металла между средним и верхним валком в прокатных цехах устанавливалось особое приспособление, называемое «подъемным столом». Подъемный стол представлял собой платформу, на которую попадала болванка, выходя между нижними и средним валками. Рабочий, управлявший подъемным столам, пускал воду или пар в цилиндры, на которых покоилась платформа. Воздух или пар двигали поршень в цилиндре и поднимали стол на уровень щели между средним и верхним валками[3].

Блюминг

Основная часть блюминга—это две станины, в которые вложены два стальных вала. Верхний вал может приподниматься и опускаться. Прокатные валы блюминга приводятся во вращение электромотором. Слиток подъезжает на роликах к валам. Как только он коснется поверхности валов, они захватывают его в зев, сжимают, вытягивают, делают тоньше и выталкивают на другую сторону. Далее разъем между валами делается меньше. Затем двигатель, вращающий валы, делает «реверс», то есть начинает вращаться в обратную сторону. Слиток на роликах снова подкатывается к валам, но уже с другой стороны, валы снова захватывают его, снова сжимают, делают ещё тоньше и ещё длиннее. Чтобы избежать получения длинного листа вместо болванки, после нескольких пропусков, слиток при помощи особого, так называемого кантовального аппарата, поворачивается на 90°. Кантовальный аппарат имеет рычаги с крючками на концах. Этими крючками слиток, вышедший из валков, подхватывается сбоку, под нижнюю сторону. Рычаги поворачиваются, как на шарнире, и переворачивают своими крючками слиток на 90°(кантуют)[3].

Классификация и устройство прокатных станов

Главный признак, определяющий устройство — его назначение в зависимости от ассортимента продукции или выполняемого технологического процесса.

По сортаменту продукции станы разделяют на:

- заготовочные, в том числе станы для прокатки слябов и блюмов,

- листовые и полосовые,

- сортовые, в том числе балочные и проволочные,

- трубопрокатные

- деталепрокатные (бандажи, колёса, оси и т. д.).

По технологическому процессу делят на следующие группы:

- литейно-прокатные (агрегаты),

- обжимные (для обжатия слитков), в том числе слябинги и блюминги,

- реверсивные одноклетевые,

- тандемы,

- многоклетевые,

- непрерывные,

- холодной прокатки.

Примечания

- Walsh. The history of railway rails. — University of Illinois, 1909. — С. 15.

- Обработка металлов давлением В. А. Лунев,1975

- Журавский А. Прокат // Техника молодежи : журнал. — 1934. — Май (№ 5). — С. 17—23.