Поршневой палец

Поршнево́й па́лец (англ. piston pin, нем. Kolbenbolzen) — сплошной или полый цилиндрический стержень, служащий для подвижного шарнирного соединения поршня с шатуном. Аналогичные детали имеются в шарнирных соединениях ползунов, крейцкопфов, рычажных механизмов и обычно называются осью шарнира.

История

В паровых машинах основным видом кривошипно-шатунного механизма выступал крейцкопфный. Поэтому у их наследников, первых моделей тихоходных ДВС Э. Ленуара 1860, Н. Отто 1862 и Р. Дизеля 1897, которые предназначались для стационарных условий, поршень жестко соединялся со штоком, а уже шток через шарнир воздействовал на шатун. Но для транспортных ДВС крейцкопфная схема оказалась слишком громоздкой и тяжёлой, поэтому с конца XIX века на быстроходных автомобильных и авиационных ДВС применяется тронковая схема. В этой конструкции шатун соединяется с поршнем поршневым пальцем[1].

Типология и классификация

Классификатор ЕСКД «Классификатор изделий и КД машиностроения и приборостроения» относит поршневые пальцы к 71 классу общемашиностроительных деталей — тела вращения[2].

В Российской Федерации требования к производству поршневых пальцев нормируются:

- ГОСТ Р 53443-2009 Автомобильные транспортные средства. Пальцы поршневые двигателей. Общие технические требования и методы испытаний.[3]

- ОСТ 23.3.13-86 Пальцы поршневые тракторных и комбайновых дизелей. Общие технические условия.

В деталях машин поршневой палец в соединениях с поршнем и шатуном образует по классификации И. И. Артоболевского кинематическую пару с одной степенью свободы. Эта кинематическая пара относится к высшим, то есть имеет контакт по поверхности.[4]

С точки зрения динамического расчета ДВС поршневые пальцы относятся в группе поршня, которая вызывает силы инерции поступательно движущихся масс. С точки зрения видов нагружения поршневой палец относится к стержням, рассчитываемым на срез и смятие. С учетом малых плечей действия сил (расстояние между головкой шатуна и бобышкой поршня очень мало относительно общей длины опор пальца) расчет на изгиб не производится[5].

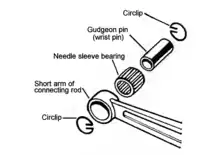

Плавающий поршневой палец, головка и втулка шатуна, стопорные кольца

Плавающий поршневой палец, головка и втулка шатуна, стопорные кольца Поршневой палец в бобышках поршня (двигатель Citroën)

Поршневой палец в бобышках поршня (двигатель Citroën) Производство поршневых пальцев на заводе Morrow & Hinkley Motor, США, 1920 год

Производство поршневых пальцев на заводе Morrow & Hinkley Motor, США, 1920 год

По конструкции поршневые пальцы делятся на:

- сплошные (у ДВС малых размерностей, например в авиамоделизме);

- полые (основная масса ДВС).

По посадкам деталей в шарнире:

- палец — бобышки с зазором, палец — головка шатуна с зазором (т. н. «плавающий палец», наиболее распространенная схема);

- палец — бобышки с зазором, палец — головка шатуна с натягом (не требует осевой фиксации, но выше износ бобышек):

- палец — бобышки с натягом, палец — головка шатуна с зазором (практически не используется)[6].

Материалы, технология производства и термообработка

Материалами поршневых пальцев малоуглеродистые и легированные стали (12Х2Н4А, 12ХНЗА, 15ХМА и др.). Заготовки получают прокатом, далее осуществляется черновая механическая обработка. Далее они проходят поверхностную цементацию и закалку (как правило ТВЧ), достигается твердость поверхности 55…65 HRC, сердцевина существенно мягче. Закаленные пальцы шлифуют на круглошлифовальных или бесцентровошлифовальных станках и полируют. Сборка соединений с натягом связана с большими усилиями[7].

Применяют следующие методы сборки и разборки[8]:

С созданием усилия:

- ударный метод (в настоящее время считается кустарным, вызывает задиры и деформации втулки шатуна);

- винтовыми приспособлениями;

- гидравлическим прессом с оправками.

За счёт температурного расширения металла:

Смазка

Смазка поршневых пальцев автомобильных ДВС осуществляется масляным туманом, а также маслом, которое снимается маслосъёмными кольцами. В крупноразмерных судовых двигателях шатун может иметь специальный маслоподводящий канал к поршневым пальцам[10].

Диагностика и контроль

Диагностика износа соединения пальцев с головкой шатуна и бобышками поршня ведется по стукам и шумам. Прослушивают мембранным или электронным стетоскопом стуки в зоне верхней части цилиндра (характерный звук высокого тока)[11].

Контроль размеров пальца ведётся микрометром или скобами. Контролируется наружный диаметр в двух плоскостях, овальность и конусность. Твердость поверхности поршневых пальцев контролируется по Роквеллу, обычно выборочно на линиях завода-изготовителя[7]. Контроль по массе для избежания неравномерности ведётся при сборке для всей поршневой группе в сборе[11].

Стетоскоп медицинский, у промышленной модели мембрана на длинном полом стержне.

Стетоскоп медицинский, у промышленной модели мембрана на длинном полом стержне. Микрометр 0-25

Микрометр 0-25

Литература

- ГОСТ Р 53443-2009 Автомобильные транспортные средства. Пальцы поршневые двигателей. Общие технические требования и методы испытаний.

- ОСТ 23.3.13-86 Пальцы поршневые тракторных и комбайновых дизелей. Общие технические условия.

- Машиностроение. Энциклопедия. Ред совет: К.В. Фролов (пред.) и др. Том IV-14 Двигатели внутреннего сгорания. / Л.В. Грехов, Н.А. Иващенко, В.А. Марков и др.; Под общ. ред. А.А. Александрова и Н.А. Иващенко. 2013. 784 с.: ил. ISBN 5-217-01949-2 ISBN 978-5-94275-623-9 (Т.IV-14)

- Артоболевский И. И. Теория механизмов. — М.: Наука, 1965. — 776 с.

- Конструирование двигателей внутреннего сгорания: Учебник для студентов ВУЗов, обучающихся по специальности «ДВС» под. ред. Н. Д. Чайнова. М.: Машиностроение, 2008. 496 с., ил.

- Шестопалов С. К. Устройство, техническое обслуживание и ремонт легковых автомобилей. . Учеб. для нач. проф. образования. — 2-е изд. М.: ИРПО; Изд. Центр «Академия», 2000. — 544 с.

- Власов В. М. и др. Техническое обслуживание и ремонт автомобилейМ.: Издательский центр «Академия», 2003. — 480 с.

- Технология двигателестроения — Под редакцией А. И. Дащенко. М.: Высшая школа, 2006. — 608 с. ISBN 5-06-000447-8

Примечания

- Л.В. Грехов, Н.А. Иващенко, В.А. Марков и др.; Под общ. ред. А.А. Александрова и Н.А. Иващенко. Машиностроение. Энциклопедия. Ред совет: К.В. Фролов (пред.) и др. Том IV-14 Двигатели внутреннего сгорания.. — М.: Машиностроение, 2013. — С. 10-15. — 784 с. — ISBN 5-217-01949-2. — ISBN 978-5-94275-623-9.

- Классификатор ЕСКД Общероссийский классификатор изделий и конструкторских документов ОК 012-93. http://classinform.ru.

- ГОСТ Р 53443-2009 Автомобильные транспортные средства. Пальцы поршневые двигателей. Общие технические требования и методы испытаний. http://internet-law.ru.

- Артоболевский И. И. Теория механизмов. — М.: Наука, 1965. — 776 с.

- Н. Д. Чайнов, Н. А. Иващенко, А. Н. Краснокутский, Л. Л. Мягков; под. ред. Н. Д. Чайнова. Конструирование двигателей внутреннего сгорания. — М.: Машиностроение, 2006. — 496 с.

- Поршневой палец. За рулем.

- Под редакцией А. И. Дащенко. Технология двигателестроения. — М.: Высшая школа, 2006. — 608 с. — ISBN 5-06-000447-8.

- Шестопалов С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей.. — М.: Центр «Академия», 200. — 544 с.

- Посадка с применением низкой температуры. Главный механик.

- Система циркуляционной смазки судового дизеля. Морской портал.

- Власов В.М. и др. Техническое обслуживание и ремонт автомобилей. — Издательский центр «Академия», 2003. — 480 с.