Метод Роквелла

Ме́тод Ро́квелла[1] — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника, называемого индентором, в исследуемый материал при приложении одинаковой для каждой шкалы твёрдости нагрузки. В зависимости от шкалы обычно 60, 100 и 150 кгс.

В качестве инденторов в методе применяются прочные шарики и алмазные конусы с углом при вершине 120° со скруглённым острым концом.

Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость.

История

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»)[2].

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами исключал ошибки, связанные с механическим несовершенствами измерительной системы, такими, как люфты, поверхностные дефекты и загрязнения поверхности испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957 гг.) и Стэнли П. Роквеллом (1886—1940 гг.). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, неприменимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года[3].

Во время изобретения Хью и Стэнли Роквеллы (не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207[4][5]. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где предложил дополнительные усовершенствования[5].

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин[6].

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Шкалы твёрдости по Роквеллу

Стандартами нормировано 11 шкал определения твёрдости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), эти шкалы различаются типом индентора, испытательной нагрузкой и константами в формуле для вычисления твёрдости по результатам измерения[7].

Наиболее широко используются два-три индентора: сферический в виде шарика из карбида вольфрама или инструментальной закалённой стали диаметром 1/16 дюйма (1,5875 мм) или шарик диаметром 1/8 дюйма и конический алмазный наконечник с углом при скруглённой вершине 120°. Стандарты предусматривают в зависимости от шкалы 3 фиксированные нагрузки при вдавливании индентора — 60, 100 и 150 кгс.

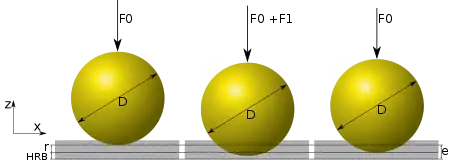

Численная величина твёрдости определяется по формуле, коэффициенты в которой зависят от шкалы. Для снижения ошибки измерения от состояния испытуемой поверхности принимается относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки (см. рисунок).

Для обозначения твёрдости, определённой по методу Роквелла, используется сокращение HR, с 3-й буквой, указывающая на шкалу, по которой проводились испытания (HRA, HRB, HRC и т. д. до HRT). Например, HRC 64.

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° при вершине | 60 |

| В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали) | 100 |

| С | Алмазный конус с углом 120° при вершине | 150 |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, твёрдость определяют по формуле:

- где разность — представляет разность глубин погружения индентора после снятия основной нагрузки и до её приложения (при предварительном нагружении) в мм,

- — константы, зависящие от конкретной шкалы Роквелла (см. таблицу).

Таким образом, твёрдость по Роквеллу является безразмерной величиной.

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

|---|---|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали |

130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 |

100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический |

130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический |

130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический |

130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Методика проведения испытания промышленным твердомером Роквелла

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед окончательным измерением надо сделать два пробных неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Параллакс при считывании результатов с циферблата стрелочных приборов.

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности, например, недостаток методов Бринелля и Виккерса — необходимость измерения размеров отпечатка с помощью микроскопа и требуют полировки поверхности.

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Величина твёрдости по Роквеллу связана с другими прочностными характеристиками веществ. Эта связь исследовалась такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Например, по результатам проверки на твёрдость вдавливанием можно определить предел текучести вещества. Для высокохромистых нержавеющих сталей после различных режимов термообработки отклонение результатов, полученных таким методом, от разрушающих методов составило всего +0,9 %.

Также исследовалась связь между значениями твёрдости и другими прочностными характеристиками определяемыми при растяжении, такими, как предел прочности (временное сопротивление разрушению), относительное сужение и истинное сопротивление разрушению.

См. также

Примечания

- Ударение в словосочетании "метод Роквелла".

- Kehl G. L. The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p. 229.

- H. M. Rockwell & S. P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919.

- S. P. Rockwell The Testing of Metals for Hardness // Transactions of the American Society for Steel Treating, Vol. II, № 11, Aug 1922, p. 1013—1033.

- S. P. Rockwell Hardness-Testing Machine, US Patent 1516207, Nov 1924.

- Lysaght V. E. Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p. 57-62.

- ISO 6508-1:2005. Metallic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

- Smith, William F. & Hashemi, Javad (2001), Foundations of Material Science and Engineering (4th ed.), McGraw-Hill, с. 229, ISBN 0-07-295358-6

Литература

- Фридман Я. Б. Механические свойства металлов. Изд. 3-е, в 2-х частях. — М.: «Машиностроение», 1974

- Бернштейн М. Л., Займовский В. А. Механические свойства металлов. Изд. 2-е. — М.: «Металлургия», 1979.

Нормативные документы

- ГОСТ 9013-59. Металлы. Метод измерения твёрдости по Роквеллу

- ISO 6508-1: Metallic Materials — Rockwell Hardness Test. Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T)

- ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness