Усталость материала

Усталость материала (англ. fatigue of materials) — деградация механических свойств материала в результате постепенного накопления повреждений под действием переменных (часто циклических) напряжений с образованием и развитием трещин, что обусловливает его разрушение за определённое время. Такой вид разрушения называют усталостным разрушением.

Явление уменьшения прочности деталей машин под действием циклической нагрузки было обнаружено ещё в середине XIX века. Это послужило основанием создания нового направления науки о прочности материалов и конструкций, получившем название «физика усталости материалов».

История

Первым исследованием, где рассматривается вопрос усталости материала, считают работу Вильгельма Альберта, опубликованную в 1838[1][2]. Термин «усталость» явно принадлежит Ф. Брейтвейта (англ. Frederick Braithwaite (1854)[3], хотя Понселе ещё в 1839 году в своих лекциях в военной школе Меца характеризовал состояние металлов после циклических нагрузок как «усталость».

В 1858—1870-х годах немецкий инженер Август Вёлер начал систематические исследования усталости материалов, посвященные преимущественно изучению усталости осей железнодорожного транспорта[2]. В частности он изучил условия эксплуатации этих деталей, создал оборудование, которое позволяло воспроизводить в лабораторных условиях эксплуатационные режим их работы и построил кривые усталости исследованных материалов.

В 1880-х годах И. Баушингер (эффект Баушингера) установил изменение предела упругости материалов при повторно-переменной нагрузке и доказал отличие процессов деформирования при статических и циклических нагрузках, а также обнаружил петли гистерезиса на диаграмме деформирования в координатах «напряжение-деформация».

В 1903-м Джеймс Альфред Юинг и Д. Хэмфри обнаружили наличие на поверхности образцов, подвергавшихся воздействию переменных нагрузок, так называемых полос скольжения и установили, что они являются предпосылкой появления трещин усталости в металлах[4][5]. Дальнейшие исследования[6] показали, что возникновение полос сдвига при напряжениях, значительно более низких, чем предел текучести, связано со структурной неоднородностью металлов, которая приводит к значительным деформациям отдельных локальных объёмов материала, а также, что при циклической нагрузке происходит локализация процесса пластического деформирования, на поверхности образца часто наблюдается возникновение выступающих (экструзия) и вдавленных (интрузия) участков материала. На субмикроструктурном уровне механизмы, приводящие к возникновению усталостных трещин, рассматривают с использованием представлений теории дислокаций.

В начале XX века опубликованы первые в Российской империи исследования по усталости материалов, авторами которых были украинские ученые М. Воропаев[7] и К. Симинский[8].

В первой половине XX века изучены феноменологические закономерности накопления усталостного повреждения в материалах и сформулированы гипотезы суммирования повреждений, которые позволяют прогнозировать долговечность при переменных амплитудах, обоснованы методы повышения сопротивления усталостному разрушению за счет инициирования в поверхностных слоях остаточных напряжений сжатия, начато исследование кинетики развития усталостных трещин и работы по созданию методов оценки предельного состояния тел с трещинами[8].

Интенсивное развитие исследования усталости материалов получили в 1945—1960-х годах в связи с усталостными поломками авиационных конструкций, прежде всего имевших катастрофические последствия (катастрофы первых реактивных гражданских самолётов «Комета», 1954). Тогда же было подробно исследованы закономерности рассеяния данных экспериментального определения предела выносливости и количества циклов до разрушения материалов и созданы методы их учёта при проектировании машин и конструкций, сформулированы основные представления о разрушении при малоцикловой нагрузке, развиты новые подходы к оценке долговечности материалов и конструкций, когда за основу прогноза разрушения брали не напряжение, а деформацию, в частности её пластическую составляющую[8].

В 1961 году П. Перис предложил уравнение, которое связывает скорость развития усталостной трещины с величиной коэффициента интенсивности напряжений[9][10]. На основе этих и других критериев механики разрушения выполнен значительный объём исследований, в результате чего установлены основные закономерности развития усталостных трещин с учётом всего комплекса факторов, имеющих место в условиях эксплуатации.

Разновидности усталости

Термин «усталость» применяется для обозначения определяющего фактора вида разрушения в виде неожиданного внезапного разделения детали или элемента машины на две или более части в результате действия в течение некоторого времени циклических нагрузок или деформаций. Разрушение происходит путём зарождения и распространения трещины, которая становится его причиной по достижении некоторого критического размера и становится неустойчивой и быстро увеличивается. Количество циклов нагружения, при котором наступает разрушение, зависит от уровня действующего напряжения — с увеличением переменных напряжений уменьшается количество циклов, необходимых для зарождения и развития трещины. Нагрузки и деформации, при которых обычно происходит усталостное разрушение, намного ниже тех, которые приводят к разрушению в статических условиях. Когда величины нагрузок и перемещений такие, что разрушение происходит более чем через 10 000 циклов, явление обычно называется многоцикловой усталостью. Когда же величины нагрузок и перемещений такие, что разрушение происходит меньше чем за 10 000 циклов, явление называется малоцикловой усталостью.

Когда циклические нагрузки и деформации возникают в деталях в результате действия циклически переменного температурного поля, явление обычно называется термической усталостью.

Разрушение, носящее название поверхностная усталость, обычно происходит при наличии вращающихся контактирующих поверхностей. Проявляется оно в виде питтинга, растрескивания и крошения контактирующих поверхностей в результате действия контактных напряжений, под влиянием которых на небольшой глубине у поверхности возникают максимальные по величине циклические касательные напряжения. Эти напряжения приводят к возникновению трещин, выходящих на поверхность, при этом некоторые частицы материала отделяются. Это явление часто может рассматриваться как разновидность износа.

Фреттинг-усталость — процесс накопления повреждений и срабатывание материалов поверхностей, контактирующих и совершающих колебательные относительные перемещения с малой амплитудой под действием циклической нагрузки, которое вызывает переменные деформации сдвига поверхностных слоёв, схватывания и отделения частиц, появление оксидов, ускоренное образование трещин, и разрушения объекта[11]. Поверхностные повреждения и микротрещины, появляющиеся в результате фреттинга играют роль зародышей усталостных трещин, в результате роста которых усталостное разрушение происходит при таких нагрузках, которые в других условиях не вызывали бы разрушения.

Ударная усталость наблюдается, когда разрушение происходит при повторном воздействии ударных нагрузок вследствие образования и распространения усталостных трещин.

Коррозионная усталость представляет собой сложный вид разрушения, при котором совместно сказываются неблагоприятные эффекты коррозии и знакопеременного нагрузки, приводящие к разрушению[12]. В процессе коррозии на поверхности металла часто образуются ямки, которые становятся концентраторами напряжений. В результате концентрации напряжений процесс усталостного разрушения ускоряется. Кроме того, трещины в хрупком слое продуктов коррозии служат зародышами усталостных трещин, распространяющихся в основной металл. С другой стороны, в результате действия циклических напряжений или деформаций происходит растрескивание и отслаивание продуктов коррозии, то есть открывается доступ коррозионной среды к новым слоям металла. Таким образом, оба процесса ускоряют друг друга, и опасность разрушения возрастает.

Характеристики усталости материала

Номинальные значения максимальных напряжений в условиях переменного нагружения меньше предела прочности и в основном меньше предела текучести материала. Свойство материала работать в условиях циклических нагрузок характеризуется границей выносливости — максимальным по абсолютному значению напряжением цикла, при котором ещё не происходит разрушения от усталости в течение заданного количества циклов нагружения, которую называют базой испытаний (N0)[13]. Её величина зависит от структуры и дефектов материала, технологии изготовления и обработки, состояния поверхности, среды и температуры испытаний, концентрации напряжений, размеров образца, режима приложения нагрузки и так далее, и может изменяться (при самых неблагоприятных условиях уменьшаться в 5-10 раз по сравнению с пределом прочности материала). Эти особенности вызывают значительные сложности при проектировании машин и конструкций в связи с необходимостью исключения их усталостных поломок. Как показывает практика, 50-80 % Поломок машин и конструкций связанные с усталостью материала[8].

Способность материала противостоять разрушению при напряжениях, переменных во времени, называется выносливостью.

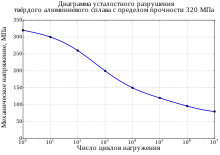

Основные характеристики сопротивления усталости определяют из кривой усталости, характеризующей зависимость между максимальными напряжениями или амплитудами цикла и циклической долговечностью образцов. Графическое представление полученной зависимости между амплитудами напряжений цикла и числом циклов до разрушения называют кривой усталости или диаграммой (кривой) Веллера (Август Веллер August Wöhler , немецкий инженер).

В общем кривую усталости, которая описывает зависимость между максимальными напряжениями и количеством циклов до разрушения Nр, можно разделить на три участка. На участке I разрушение происходит в результате направленной пластической деформации до величины предельной деформации, которая примерно равна предельной деформации при статической нагрузке. На участке II разрушение происходит после относительно небольшого количества циклов нагрузки (N р ≤ 2⋅10 4 циклов) и рост усталостной трещины сопровождается существенными пластическими деформациями. Такой вид разрушения называется разрушением от малоцикловой усталости. На участках II и III разрушение происходит вследствие зарождения и развития усталостной трещины. На изломе, как правило, можно выделить два участка: мелковолокнистого строения, которая характерна для роста усталостной трещины и крупнозернистый участок окончательного разрушения.

На участке III материал разрушается после большого количества циклов нагрузки незначительной амплитуды. В связи с этим участок II называют участком малоцикловой усталости; III — участком многоцикловой усталости, или просто усталости.

При испытании некоторых материалов, в частности углеродных сталей при комнатной температуре, правый участок зависимости направляется к горизонтальной линии (Nр>107 циклов).

Под циклической долговечностью понимают количество циклов напряжений или деформации, выдерживающих объектом при нагрузке до предельного состояния (образование усталостной трещины определённой длины или полного разрушения).

Если приложения нагрузок к материалу носит периодический характер, то совокупность всех значений напряжений, возникающих в материале называют циклом напряжений. На сопротивление усталости в основном влияют минимальные (σmin) и максимальные (σmax) напряжения цикла и амплитуда цикла напряжений . Отношение минимального напряжения цикла к максимальному с учётом знаков напряжений называется — коэффициент асимметрии цикла и обозначается буквой r

- .

Тогда при симметричном цикле коэффициент асимметрии будет равняться −1, а предел выносливости в условиях растяжения-сжатия будет называться σ−1, а в условиях кручения τ−1.

Испытания на усталость

Испытания на усталость — испытание на действие циклической нагрузки объекта для определения характеристик сопротивления усталости[14] .

При испытании на усталость, определяют предел выносливости. Для определения предела выносливости строят кривые усталости. При этом испытывают не менее десяти образцов для одного уровня нагрузки. Кривые усталости строят в полулогарифмических или логарифмических координатах[15].

Существуют различные схемы испытаний: изгиб, кручение, растяжение, сжатие. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении цилиндрического образца, при котором один изгибающий цикл соответствует одному обороту.

Подходы к изучению усталости

Проблему усталости материалов изучают специалисты в области механики, физики, химии, инженерных наук и тому подобное. Их исследования направлены как на изучение природы усталостного разрушения материалов и построение соответствующих теорий, так и на создание методов проектирования машин и конструкций, исключающих появление их поломок от усталости в процессе эксплуатации[8].

Науку об усталости материалов можно разделить по подходам к изучению на:

- Методы, основанные на напряжениях (многоцикловая усталость — усталость материала, при которой усталостное разрушение происходит без заметного накопления деформаций, главным образом за упругой деформации).

- Методы, основанные на деформациях (малоцикловая усталость — это усталость материала, при которой усталостное разрушение происходит в основном при упруго-пластическом деформировании).

- Методы, основанные на энергии деформации.

- Методы, основанные на коэффициенте интенсивности напряжений (механика разрушения).

Предотвращение усталостного разрушения

Основным методом предотвращения усталостного разрушения является модификация конструкции механизма с целью исключения циклических нагрузок, либо замена материалов на менее склонные к усталостному разрушению. Значительное увеличение выносливости даёт химико-термическая обработка металлов, например, поверхностное азотирование.

Газотермическое напыление, особенно высокоскоростное газопламенное напыление, создаёт напряжение сжатия в покрытии материала и способствует снижению склонности деталей к усталостному разрушению.

Некоторые известные катастрофы, связанные с усталостным разрушением

- Версальская железнодорожная катастрофа — произошла 8 мая 1842 года. Изначальной причиной послужил излом оси паровоза. Погибло около 55 человек, в том числе и известный исследователь Жюль-Сезар Дюмон-Дюрвиль со своей семьёй. Одна из крупнейших железнодорожных катастроф XIX века. Последующее расследование показало всю важность исследований усталости материалов от постоянных циклических нагрузок[16].

- 1919 — Затопление Бостона патокой[17].

- 1954 — Крушения самолётов De Havilland Comet[18].

- 1972 — Катастрофа Ан-10 под Харьковом[19].

- 1977 — Обрушение пешеходного моста на станции Пушкино[20].

- 1988 — Происшествие с Boeing 737 над Кахулуи[21].

- 1989 — Катастрофа DC-10 в Су-Сити[21].

- 1992 — авиакатастрофа в Амстердаме[22].

- 1998 — Крушение ICE у Эшеде[23].

- 2009 — Авария на Саяно-Шушенской ГЭС[24].

- 2018 — Авария авиалайнера Рейс 1380 Southwest Airlines[25].

См. также

- Усталостная прочность

- Предел выносливости

- Алгоритм Любачевского — Стилинжера, который в ряде случаев позволяет моделировать микроструктуру усталостных дефектов

Примечание

- Albert, W. A. J. Über Treibseile am Harz // Archiv für Mineralogie Geognosie Bergbau und Hüttenkunde, 1838, vol. 10, P 215—234.

- Schutz, W. (1996). “A history of fatigue”. Engineering Fracture Mechanics. 54 (2): 263—300. DOI:10.1016/0013-7944(95)00178-6.

- Braithwaite, F. (1854). “On the fatigue and consequent fracture of metals”. Institution of Civil Engineers, Minutes of Proceedings. 13 (1854): 463—467. DOI:10.1680/imotp.1854.23960.

- Ewing J.A., Humfrey J.C.W. Trans. roy. roc (London) (A). Vol. 200, P.241, 1903.

- Ewing J.A., Rosenhain W. Trans. roy. soc (London) (A). Vol. 193, P. 353, 1900.

- Gough H.J., Hanson D. Proc. roy. soc (London) (A). Vol. 104, 1923.

- Бесхмельніцина М. М. Воропаєв Михайло Олексійович // Усталость материала // Енциклопедія сучасної України : [укр.] : у 30 т. / НАН України, Наукове товариство ім. Шевченка, Институт энциклопедических исследований НАН Украины. — К., 2001—…. — ISBN 944-02-3354-X.

- Трощенко В. Т. Втома матеріалів //Усталость материала // Енциклопедія сучасної України : [укр.] : у 30 т. / НАН України, Наукове товариство ім. Шевченка, Институт энциклопедических исследований НАН Украины. — К., 2001—…. — ISBN 944-02-3354-X.

- Paris Paul C; et al. (1961). “A rational analytic theory of fatigue” (PDF). The Trend in Engineering. 13 (1): 9—14. Дата обращения June 15, 2017.

- Lutz Diana. Paul C. Paris, pioneer of fracture mechanics, honored for his work. Washington University in St. Louis. Washington University in St. Louis. Дата обращения: 15 июня 2017.

- ДСТУ 2444-94 Розрахунки та випробування на міцність. Опір при втомі. Терміни та визначення.

- ДСТУ 3830-98 Корозія металів і сплавів. Терміни та визначення основних понять.

- ДСТУ 2825-94 Розрахунки та випробування на міцність. Терміни та визначення основних понять.

- ДСТУ 2824-94 Розрахунки та випробування на міцність. Види і методи механічних випробувань. Терміни та визначення.

- ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость.

- Discussion in 1879 book of the Versailles accident

- Sohn Emily. Why the Great Molasses Flood Was So Deadly (англ.). The History Channel. A&E Television Networks (January 15, 2019). Дата обращения: 16 января 2019.

- ObjectWiki: Fuselage of de Havilland Comet Airliner G-ALYP. Science Museum (24 September 2009). Дата обращения: 9 октября 2009. Архивировано 7 января 2009 года.

- Катастрофа Ан-10А Украинского УГА в районе Харькова. airdisaster.ru. Дата обращения: 4 ноября 2012.

- Марк Коган: «Первая трещина»

- Aircraft Accident Report, Aloha Airlines Flight 243, Boeing 737-100, N73711, Near Maui, Hawaii, April 28, 1998. National Transportation Safety Board (June 14, 1989). Дата обращения: 5 февраля 2016.

- Описание происшествия на Aviation Safety Network

- Roman Grafe: Die Hochgeschwindigkeitskatastrophe. In: Süddeutsche Zeitung, 2. Juni 2008.

- Кудрявый В. В. Системные причины аварий // Гидротехническое строительство. — 2013. — № 2.

- Mandatory Inspection On All Boeing 737 Engines Following Southwest Incident - Airways Magazine (англ.), Airways Magazine (18 April 2018). Дата обращения 18 апреля 2018.

Источники

- Выносливость (сопротивлении материалов) — статья из Большой советской энциклопедии.

- Усталость материалов — статья из Большой советской энциклопедии.

- Сопротивление материалов. Учебник / Г. С. Писаренко, А. Л. Цветок, Е. С. Уманский. Под ред. Г. С. Писаренко — М .: Высшая школа, 1993. — 655 с. ISBN 5-11-004083-4

- Механика разрушения сварных конструкций: Курс лекций. Для студентов специальности 7.092301 всех форм обучения / Составитель: Ясной П. В. — Тернополь : ТГТУ, 2006. — 100 с.

- Хейвуд Р. Проектирование с учётом усталости / Пер. с англ. М .: Машиностроение, 1969. — 504 с.

- Труфяков В. И. Усталость сварных соединений. К .: Наукова думка, 1973. — 216 с.

- Мэнсон С. Температурные напряжения и малоцикловая усталость / Пер. с англ. М.: Машиностроение, 1974. — 344 с.

- Серенсен С. В., Когаев В. П., Шнейдерович Г. М. Несущая способность и расчеты деталей машин на прочность. — М .: Машиностроение, 1975. — 488 с.

- Трощенко В. Т. деформирования и разрушение металлов при многоцикловом нагружении. — К .: Наук, мысль, 1981. — 344 с.

- Панасюк В. В. и др. Механика разрушения и прочность материалов. Т. 4. Усталость и циклическая трещиностойкость конструкционных материалов. — М .: Наукова думка, 1990. — 679 с. — ISBN 5-12-000489-X