Дефекты сварных соединений

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Основные причины

По данным американского общества инженеров-механиков (ASME) причины дефектов сварки распределены следующим образом: 45 % — ошибки выбора технологии сварки, 32 % — ошибки сварщика, 12 % — сбои в работе сварочного оборудования, 10 % — неподходящие сварочные материалы, 1 % — прочее[1].

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения»[2], а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением»[3], которые соответствуют стандарту ISO 6520[4].

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины

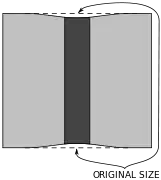

Основной металл — светло серый

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями[5].

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва[6]:

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

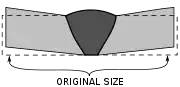

Поперечная усадка

Поперечная усадка Продольная усадка

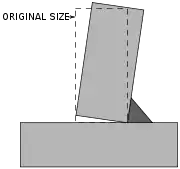

Продольная усадка Угловое смещение

Угловое смещение Угловое смещение

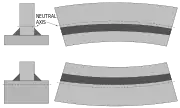

Угловое смещение Искажение формы

Искажение формы

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

Классификация по механизму образования

Холодные трещины

Остаточные напряжения могут уменьшить прочность основного металла и привести к его разрыву с образованием холодных трещин. Для снижения появления подобных дефектов используют различные технологические приёмы, например, сварка прерывистым швом, многопроходная сварка[7].

К основным причинам склонности к холодным трещинам относят следующее:

- естественная склонность структуры металла, например, мартенситной

- присутствие в структуре металла водорода (водородное охрупчивание)

- значительный (−100 до +100 °С) диапазон рабочих температур

- высокая жёсткость конструкции соединений

- ошибки в выборе технологии сварки

Горячие трещины

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны. Они возникают в твердо-жидком состоянии в процессе кристаллизации и при высоких температурах в твёрдом состоянии. Располагаются по границам зёрен.

Горячие трещины в основном обусловлены действием двух факторов: наличием жидких прослоек между зёрнами металла в процессе кристаллизации и усадочными деформациями. В процессе затвердевания происходит перемещение примесей и шлаков в межзёренные пространства, что снижает деформационную способность шва и околошовной зоны. Неравномерность усадки шва и основного металла при охлаждении вызывает внутренние напряжения и, как следствие, появление микро- и макроскопических трещин.

К снижению образования горячих трещин приводят следующие технологические приёмы:

- снижение объёма провоцирующих примесей (сера, фосфор и др.) в металле свариваемых заготовок.

- снижение в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающих связь между зёрнами.

- снижение жёсткости закрепления свариваемых заготовок и конструктивной жёсткости сварного узла, препятствующих деформации элементов при остывании[7][8].

См. также

Примечания

- Matthews, Clifford (2001), ASME engineer's data book, ASME Press, с. 211, ISBN 978-0-7918-0155-0, <https://books.google.com/books?id=7nIqrfROowQC&pg=PA211>

- ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения»

- ГОСТ Р ИСО 6520-1-2012 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением

- BS EN ISO 6520-1: «Welding and allied processes — Classification of geometric imperfections in metallic materials — Part 1: Fusion welding»(2007)

- Raj, Jayakumar & Thavasimuthu, 2002, p. 128.

- Rampaul, 2003, p. 216.

- Cary & Helzer, 2005, pp. 404–405

- Bull, Steve (2000-03-16), Factors promoting hot cracking, University of Newcastle upon Tyne, <http://www.staff.ncl.ac.uk/s.j.bull/mmm373/WFAULT/sld013.htm>. Проверено 6 декабря 2009.

Библиография

- Cary, Howard B. & Helzer, Scott C. (2005), Modern Welding Technology, Upper Saddle River, New Jersey: Pearson Education, ISBN 0-13-113029-3

- Raj, Baldev; Jayakumar, T. & Thavasimuthu, M. (2002), Practical non-destructive testing (2nd ed.), Woodhead Publishing, ISBN 978-1-85573-600-9, <https://books.google.com/books?id=qXcCKsL2IMUC>

- Rampaul, Hoobasar (2003), Pipe welding procedures (2nd ed.), Industrial Press, ISBN 978-0-8311-3141-8, <https://books.google.com/books?id=cie00sSLFqoC>

- Moreno, Preto (2013), Welding Defects (1st ed.), Aracne, ISBN 978-88-548-5854-1

- Weman, Klas (2003), Welding processes handbook, New York, NY: CRC Press, ISBN 0-8493-1773-8