СКАГ-5А

Северный комбайн Анвельта и Григорьева. Модель № 5А (СКАГ-5А) — советский прицепной безмоторный зерноуборочный комбайн, предназначенный для работы в северных районах СССР, где выпадает в 2-3 раза больше осадков, ниже температура и выше влажность зерна во время уборки, убираемые участки характеризуются чаще всего небольшими размерами. Впервые изготовлен в количестве 15 штук в 1935 году на ленинградском заводе «Красная вагранка» (сейчас Ленпродмаш), крупносерийно производился на Люберецком заводе сельскохозяйственных машин им. Ухтомского с 1936 по 1941 года.

Предшественники

Испытания и производство

Впервые СКАГ-5А изготовлен в количестве 15 штук в 1935 году на ленинградском заводе «Красная вагранка» посредством модернизации комбайна СКАГ-5, выпущенного в количестве 5 штук на заводе Института механизации сельского хозяйства в 1934 году. От своего предшественника новый комбайн отличался увеличенной шириной платформы жнеи, регулировкой мотовила на ходу, цепной передачей к мотовилу (СКАГ-5 имел карданную передачу), регулировкой положения подбарабанника эксцентриком, конструкцией решёток и барабанов, сменным решетом, трёхшарнирной карданной передачей от трактора, большей шириной обода главного колеса и т. д. Технологическая схема работы обоих комбайнов — поперечно-прямоточная.

Испытания СКАГ-5А проходили в Ленинградской, Московской, Омской областях, в Западносибирском и Дальневосточных краях. В неблагоприятном 1935 году потери зерна у СКАГ-5А оказались ниже, чем у СКАГ-5, СКАГ-7А и южных комбайнов Коммунар и Сталинец-4, сезонная выработка также оказалась лучше. А вот на испытаниях в Дальневосточном крае оказалось, что для уборки риса СКАГ-5А не приспособлен из-за малой проходимости на поливных полях. Однако у комбайна имелись более значительные недостатки, как то: примеси в зерне составляли 5 — 10 %, сложность перевода машины из рабочего положения в транспортное. Для решения первой проблемы было сконструировано 4 образца (СКАГ-5АУ-№) с различными очистками, но эти образцы так и не пошли в серию, хотя испытания на чистоту зерна прошли успешно. Конструированием очисток для СКАГ-5А занимались и отдельные механизаторы, известна, например, очистка С. А. Долинкина из Ярославской области, которая была сделана наподобие второй очистки комбайна Коммунар. Очистка Долинкина давала меньше примесей, но при этом 2-4 % зерна терялось в отходах.

Но для северных условий СКАГ-5А был незаменим, что и показали испытания в северо-западных районах, поэтому с некоторыми конструктивными улучшениями он в 1936 году начал крупносерийно выпускаться на Люберецком заводе сельскохозяйственных машин им. Ухтомского. Помимо зерновых культур, комбайн работал на уборке семенного клевера (созданием оборудования для уборки клевера занималась опытная станция механизации с/х Ленобласти в 1936—1940 годах), гороха, вики, корпандра с установленным дополнительно оборудованием. В 1941 году в связи с началом Великой Отечественной войны выпуск СКАГ-5А прекратился, всего было выпущено 7000 машин. Высокое количество примесей в зерне и сложность перевода комбайна в транспортное положение стали главными причинами невозобновления его производства после войны. СКАГ-5А работали в северо-западных районах СССР, Сибири, Средней Азии, поставлялись за границу и были награждены дипломом Парижской выставки в 1937 году.

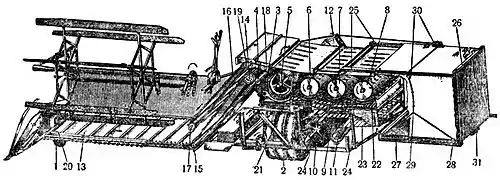

Принцип работы

Комбайн СКАГ-5А состоит из крепко связанных между собой хедера и молотилки. При рабочем положении комбайн опирается на два колеса, на прицеп трактора. У комбайна отсутствует мотор, а движение передаётся от трактора СТЗ-ХТЗ. В конструкции хедера использовались механизмы сноповязалки Люберецкого завода, например, режущий аппарат аналогично аппарату сноповязалки состоит из пальцевого бруса, пальцев со вкладышами, прижимных пластинок, пластинок трения и спинки ножа с приклёпанными сегментами. Высота резания прямо во время работы изменяется наклонением комбайна при помощи вращения рукоятки. Также высоту резания можно регулировать механизмом подъёма, который меняет положение полевого и ходового колёс относительно рамы комбайна. Положение мотовила относительно режущего аппарата регулируется посредством двух рычагов. Работа режущего аппарата, мотовила и полотен аналогична работе соответствующих механизмов обычного комбайна Регулировка натяжения обоих полотен осуществляется ремнями. Срезанные и уложенные на большое полотно стебли транспортируются в приёмную камеру 3. В приёмной камере имеется подаватель 4. За барабаном 5 расположены три соломочёса 6, 7 и 8. Значительная часть зерна и мелких частей вороха (до 75 %) проваливается через решётку деки барабана на скатную доску, и оттуда попадает на решето грохота 9. Солома с оставшимся в ней невыделенным зерном последовательно проходит через все три соломочёса. Здесь проходит выделение остальной части зерна из соломы. Зерно и мелкие примеси, проваливаясь через отверстия решёток соломочёсов, также попадают на решето грохота. Последний соломочёс выбрасывает солому в копнитель из молотилки. Скорость лопостей 10 регулируется степенью открытия входных окон с помощью заслонок. Струя воздуха, идущая от вентилятора, препятствует забиванию решета грохота и одновременно выносит из молотилки часть наиболее лёгких примесей. Крупные примеси вороха, не провалившиеся через отверстия решета, выбрасываются из молотилки. Зерно, сорняки и наиболее тяжёлые мелкие примеси, а также часть мякины проваливаются через решето и по скатной доске попадают в шнек 11. Из шнека вся эта масса подаётся элеватором 12 в один из двух мешков, подвешенных к хоботку элеватора. Направление перемещающегося элеватором в ящик продукта регулируется вращающейся заслонкой.