Полимочевины

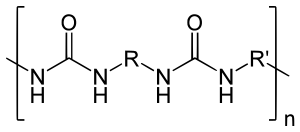

Полимочевины (поликарбамиды) — синтетические полимеры, содержащие в главной цепи фрагменты мочевины -NH-CO-NH- и получаемые переамидированием мочевины алифатическими диаминами либо сополимеризацией диизоцианатов с олигомерными ди- или полиаминами (поэтому термин не применяется по отношению к мочевино-формальдегидным смолам, синтезируемым поликонденсацией мочевины и формальдегида). Полимочевины структурно сходны с полиуретанами, синтезируемыми сополимеризацией диизоцианатов с полиолами и, подобно полиуретанам, являются эластомерами.

Синтез и свойства

Первым поликарбамидным полимером, синтезируемым в промышленных масштабах, стала полинонаметиленмочевина, получаемая переамидированием мочевины нонаметилендиамином:

- H2N(CH2)9NH2 + H2NCONH2 (-(CH2)NHCONH-)n + NH3

Этот эластомер начал производиться японской компанией Toyo Koatsu (подразделение Mitsui Chemicals), выпустившей в начале 1960-х на его основе синтетическое волокно урилон (англ. urylon)[1].

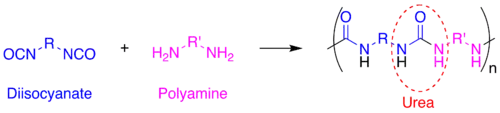

Полимочевины также синтезируют поликонденсацией диизоцианатов с олигомерами — полиаминами:

В качестве изоцианатной компоненты реакционной смеси используются как ароматические (4,4'-дифенилметандиизоцианат), так и алифатические (изофорондиизоцианат, гексаметилендиизоцианат, а также его димер и тример) диизоцианаты.

В качестве аминной компоненты используются алифатические ди- и полиамины на основе алифатических простых олигомерных полиэфиров, чаще всего — полипропиленоксиддиамина [H2N(-CH(CH3)CH2O-)n]2R. В олигомерную полиаминную смесь в качестве модификаторов времени отверждения добавляют также мономерные ароматические диамины — как первичные (например, изомерные диамино-3,5-диэтилтоуолы), так и вторичные (N,N'-алкил-4,4'-дифенилметаны).

Поскольку амины являются более сильными нуклеофилами, чем спирты, то скорость реакции образования полимочевин значительно выше, чем полиуретанов, что обеспечивает, с одной стороны, быстрое отвержение покрытий на их основе, но, с другой стороны, требует более сложного технологического оформления процесса формовки изделий из них.

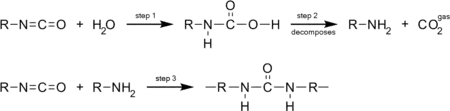

Другой особенностью полимочевин, обусловленной большей, по сравнению с водой, нуклеофильностью аминов, является меньшая, по сравнению с полиуретанами, чувствительность процесса к влаге и, соответственно, меньшее вспенивание композиции из-за выделения CO2 при гидролизе изоцианата:

Применение

Наибольшее применение полимочевины нашли в качестве основы для быстрозатвердевающих эластомерных покрытий, при этом изоцианатный и аминный компоненты, подающиеся дозирующими насосами, смешиваются непосредственно в распылителе и реакционная смесь наносится на поверхность, где и происходит полимеризация.

Для формирования монолитных изделий из полимочевин используется реакционно-литьевое формование (англ. Reaction Injection Molding, RIM), при котором изоцианатный и полиаминный компоненты смешиваются непосредственно перед впрыском в форму.

Некоторое количество используется в качестве загустителей для пластических смазок, получаемые смазки отличаются температурной устойчивостью ( до 220 C) , водоустойчивостью, устойчивостью к применению при высоких скоростях вращения.