Ректификационная колонна

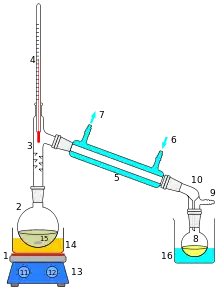

Ректификационная колонна (син. ректификационный колонный аппарат) — Ректификационные колонны применяются в процессах дистилляции, экстрактивной ректификации, экстракции жидкостей, теплообмена между паром и жидкостью и в других процессах[1]. Один и тот же принцип действия ректификационной колонны используется как в относительно простых лабораторных приборах, так и в сложных промышленных установках нефтеперерабатывающей, нефтехимической, химической, газовой, пивоваренной и других отраслей. Диаметр промышленных ректификационных колонн может достигать 16 метров, а высота — 90 метров и более.

Промышленное применение

Ректификация известна с начала XIX века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию во всем мире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты). Ректификация — это процесс многократного испарения и конденсации, в ходе которого исходная смесь разделяется на 2 или более компонентов, и паровая фаза насыщается легколетучим (низкокипящим) компонентом (-тами), а жидкая часть смеси насыщается тяжелолетучим (высококипящим) компонентом (-тами).

Принцип работы

Исходная смесь, нагретая до температуры питания tf в паровой, парожидкостной или жидкой фазе, поступает в колонну в качестве питания (Gf). Зону, в которую подаётся питание, называют эвапорационной (от лат. evaporatio — испарение), так как там происходит процесс эвапорации — однократного отделения пара от жидкости.

Пары поднимаются в верхнюю часть колонны, охлаждаются, конденсируются в холодильнике-конденсаторе и подаются обратно на верхнюю тарелку колонны в качестве орошения (флегма). Таким образом, в верхней части колонны (укрепляющей) противотоком движутся пары (снизу вверх) и стекает жидкость (сверху вниз). Стекая вниз по тарелкам, жидкость обогащается высококипящими компонентами, а пары поднимаются в верх колонны, обогащаясь легкокипящими компонентами. Таким образом, отводимый с верха колонны продукт обогащен легкокипящим компонентом. Продукт, отводимый с верха колонны, называют дистиллятом. Часть дистиллята, сконденсированного в холодильнике и возвращённого обратно в колонну, называют орошением или флегмой. Отношение количества возвращаемой в колонну флегмы и количества отводимого дистиллята называется флегмовым числом.

Для создания восходящего потока паров в кубовой (нижней, отгонной) части ректификационной колонны часть кубовой жидкости направляют в теплообменник, образовавшиеся пары подают обратно под нижнюю тарелку колонны. .

Кубовая жидкость, стекая сверху вниз по тарелкам, обогащается высококипящим компонентом, а пары обогащаются легкокипящим компонентом[2].

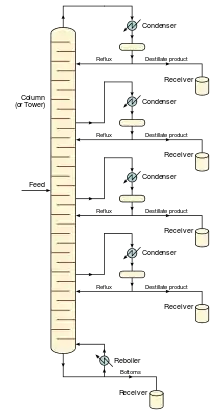

В случае, если разгоняемый продукт состоит из двух компонентов, конечными продуктами являются дистиллят, выходящий из верхней части колонны, и кубовый остаток (менее летучий компонент в жидком виде, вытекающий из нижней части колонны). Ситуация усложняется, если необходимо разделить смесь, состоящую из большого количества фракций. В этом случае используются аппараты, подобные изображённому на картинке.

Разновидности

Ректификационные установки по принципу действия делятся на периодические и непрерывные. В установках непрерывного действия разделяемая сырая смесь поступает в колонну и продукты разделения выводятся из неё непрерывно. В установках периодического действия разделяемую смесь загружают в куб единовременно и ректификацию проводят до получения продуктов заданного конечного состава.

Конструкции

Промышленные ректификационные колонны могут достигать 80 метров в высоту и более 6,0 метров в диаметре.

В ректификационных колоннах в качестве контактных устройств применяются тарелки, которые дали название термину, и насадки. Насадка, заполняющая колонну, может представлять собой металлические, керамические, стеклянные и другие элементы различной формы (например, кольца Рашига). Массообмен осуществляется на развитой поверхности этих элементов. С ростом удельной поверхности насадки возрастает эффективность разделения в колонне, но при этом повышается гидравлическое сопротивление колонны и снижается её производительность.

Согласно ряду нормальных диаметров колонные аппараты изготавливают со следующими диаметрами корпуса (м):

- 0,4; 0,6; 0,8

- 1; 1,2; 1,4; 1,6; 1,8

- 2,0; 2,2; 2,4; 2,6; 2,8

- 3,0; 3,2; 3,4; 3,6; 3,8

- 4,0; 4,5

- 5,0; 5,5

- 6,0; 6,4

- 7,0

- 8,0

Примечания

- ГОСТ Р 53684—2009. Аппараты колонные. Технические требования

- Александров И. А. Ректификационные и абсорбционные аппараты. — 2-е изд. перераб.. — Москва: Химия, 1971. — 296 с.

ГОСТ не действующий с 2014г.