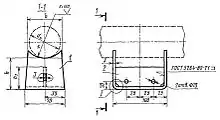

Опора трубопровода

Опора трубопровода — конструктивный элемент, защищающий трубу от повреждений в месте контакта с опорной конструкцией и служащий для удержания трубопровода в проектном положении. Опоры служат для восприятия действующих на трубопровод нагрузок и их передачи на строительные конструкции. В некоторых случаях опоры применяют для устранения вибраций, и регулирования усилий и напряжений в трубопроводе[1].

Терминологическая неопределенность

Для обозначения предмета настоящей статьи основная часть источников оперирует термином «опора». Другие[2][3] применяют термин «опорная часть», используя термин «опора» для определения строительной конструкции от фундамента до трубопровода. В настоящей статье термин «опора» обозначает конструктивный элемент трубопровода, определяемый требованиями ГОСТ 22130-86.

Назначение и конструкция

По назначению опоры чаще всего делят на подвижные[4] и неподвижные[5], но многие конструктивные типы опор применяются как для подвижного, так и неподвижного закрепления трубопровода[6].

Под неподвижными опорами обычно понимают шарнирно-неподвижные и абсолютно-неподвижные («мёртвые») опоры. Первые препятствуют линейным перемещениям трубопровода, вторые — линейным и угловым[1].

Подвижная опора обеспечивает проектное положение трубопровода и расчётное перемещение относительно опорной конструкции с заданными характеристиками подвижности (см. ниже). Подвеска трубопровода — подвесная опора с местом крепления к опорной конструкции, расположенным выше оси трубопровода.

Для обозначения конструктивных типов опор применяются сокращенные наименования. Наиболее распространенные обозначения:

- ВП — вертикальных трубопроводов приварная (опора);

- КН — катковая направляющая;

- КП — корпусная приварная;

- КХ — корпусная хомутовая;

- ОПБ — опора подвижная бескорпусная;

- ОПП — опора подвижная приварная;

- ОПХ — опора подвижная хомутовая;

- ПГ — подвеска с одной тягой, регулируемой гайками;

- ПГ2у — подвеска с двумя тягами, регулируемыми гайками, и опорной балкой из угловой стали;

- ПГ2ш — подвеска с двумя тягами, регулируемыми гайками, и опорной балкой из швеллеров;

- ПГВ — подвеска с двумя тягами, регулируемыми гайками для вертикальных трубопроводов;

- ПМ — подвеска с одной тягой, регулируемой муфтой;

- ПМ2у — подвеска с двумя тягами, регулируемыми муфтами, и опорной балкой из угловой стали;

- ПМ2ш — подвеска с двумя тягами, регулируемыми муфтами, и опорной балкой из швеллеров;

- ПМВ — подвеска с двумя тягами, регулируемыми гайками для вертикальных трубопроводов;

- ТО — трубчатая крутоизогнутых отводов;

- ТП — тавровая приварная;

- ТР — трубчатая;

- ТХ — тавровая хомутовая;

- УП — уголковая приварная;

- ХБ — хомутовая бескорпусная;

- ШП — швеллерная приварная.

Области применения, конструктивное исполнение и характеристики опор регламентируются нормативными документами.

| Нормативный документ | Область применения | Типы опор |

|---|---|---|

| ГОСТ 14911-82 (не действующий в РФ) | Стальные подвижные опоры стальных технологических трубопроводов различного назначения с наружным диаметром от 18 до 1620 мм, транспортирующие рабочую среду температурой от 0 до плюс 450°С и давлением до 10 МПа. | ОПП1, ОПП2, ОПП3, ОПХ1, ОПХ2, ОПХ3, ОПБ1, ОПБ2 |

| ГОСТ 16127-78 (не действующий в РФ) | Подвески стальных трубопроводов различного назначения с условным проходом от 25 до 500 мм, транспортирующих рабочую среду с температурой от 0 до 450°С и давлением до 100 кг/см2. | ПГ, ПМ, ПМ2ш, ПГ2у, ПМ2у, ПГВ, ПМВ |

| ОСТ 108.275.24-80 | Опоры трубопроводов ТЭС и АЭС из бесшовных и электросварных труб из сталей разных марок наружным диаметром от 57 до 1420 мм, работающих под давлением 0,98-37,3 МПа с температурой рабочей среды 145-560°С; из . | Все типы |

| ОСТ 24.125.154-01 | Опоры скользящие трубопроводов ТЭС и АЭС из хромомолибденованадиевых сталей наружным диаметром от 57 до 920 мм с температурой рабочей среды до 560°С; из углеродистой и кремнемаганцевистых сталей наружным диаметром от 57 до 820 мм с температурой рабочей среды до 440°С; из сталей аустенитного класса наружным диаметром от 57 до 325 мм с температурой рабочей среды до 440°С. | Хомутовые опоры без различения на типы |

| ОСТ 36 94-83 | Стальные подвижные опоры стальных технологических трубопроводов различного назначения с наружным диаметром от 18 до 1620 мм, транспортирующие рабочую среду температурой от 0 до плюс 450°С и давлением до 10 МПа. | Те же, что и в ГОСТ 14911-82 |

| ОСТ 36 104-83 | Стальные подвижные опоры стальных хладопроводов с наружным диаметром от 133 до 760 мм, транспортирующие рабочую среду температурой от минус 70°С до плюс 10°С и давлением до 9.81 МПа. | Хомутовые опоры без различения на типы |

| ОСТ 36-146-88 | Подвижные и неподвижные опоры стальных технологических трубопроводов на Ру до 10 МПа (за исключением трубопроводов с хладагентами и хладоносителями, трубопроводов электрических станций, а также трубопроводов, прокладываемых в вечномерзлых и пучинистых грунтах)[6]. | ТП, ТХ, КП, КХ, ТП, ШП, УП, ХБ, ТО, ВП, КН |

| ТУ 1468-002-92040088-2011 | Опоры, подвесные системы и блочно-модульные конструкции для технологических, магистральных и промысловых трубопроводов диаметрами от 18 до 1620 мм с рабочим давлением до 32 МПа | Опоры обвязки газоперекачивающих аппаратов, магистральных трубопроводов, технологических трубопроводов. |

| ТУ 1468-012-04698606-14 (взамен утратившего силу ТУ 3680-001-04698606-04) | Стальные подвижные опоры стальных технологических трубопроводов различного назначения с наружным диаметром от 18 до 1620 мм, транспортирующие рабочую среду температурой от 0 до плюс 450°С и давлением до 10 МПа при температуре окружающей среды до минус 70°С. | Те же, что и в ОСТ 36-146-88, ГОСТ 14911-82, ОСТ 36 94-83, Серия 4.903-10 Выпуски 4 и 5 |

| ТУ 1468-001-00151756-2015 | Узлы опорные скольжения низкого трения для технологических трубопроводов, трубопроводов пара и горячей воды условным диаметром от 100 до 1400 мм, транспортирующих рабочую среду температурой от 0 до плюс 450°С и давлением до 10 МПа при температуре окружающей среды до минус 70°С с коэффициентом трения – не более 0,06. | Те же, что и в ОСТ 36-146-88, ОСТ 24.125.154-156 |

| Серия 4.903-10 Выпуск 4 | Неподвижные опоры для трубопроводов тепловых сетей с наружным диаметром от 57 до 1420 мм. | Т3-Т12, Т44, Т46 |

| Серия 4.903-10 Выпуск 5 | Подвижные (скользящие, катковые и шариковые) опоры для трубопроводов тепловых сетей с наружным диаметром от 32 до 1420 мм. | Т13-Т21, Т43 |

| Серия 4.903-10 Выпуск 6 | Подвесные (жесткие и пружинные) опоры для трубопроводов тепловых сетей с наружным диаметром от 32 до 1420 мм. | Т22-Т29, Т41, Т42 |

| Т-ММ-26-99 | Подвижные, неподвижные и подвесные опоры для стальных трубопроводов условным диаметром от 15 до 1000 мм, транспортирующих рабочую среду температурой от 0 до минус 150°С и давлением до 10 МПа при температуре окружающей среды не ниже минус 50°С. | ОСС, ОНС, ПС |

| НТС 65-06 | Подвижные и направляющие опоры для трубопроводов тепловых сетей канальной прокладки условным диаметром от 100 до 1000 мм в пенополиуретановой изоляции с полиэтиленовой оболочкой. | ПО, НПО |

Практически все конструктивные типы опор трубопроводов допускают применение их в качестве неподвижных. Исключение составляют катковые, шариковые опоры, узлы опорные по ТУ 1468-001-00151756-2015 и вертикально подвижные опоры. Ряд конструктивных решений в различных нормативных документах сходны до неразличимости. В более поздние нормативные документы многие "новые" конструктивные типы опор введены без ссылок на предшествующие НТД.[7].

Характеристики подвижности

Подвижные опорные части должны выполнять одновременно несколько функций. Прежде всего, они передают усилия опорной реакции трубы на несущую конструкцию. Желательно, чтобы место приложения вертикальной составляющей опорной реакции не изменялось. В противном случае приходится усложнять решение несущей конструкции. Кроме того, конструкция опорной части должна обеспечивать такое опирание трубы, чтобы напряжения в стенках последней были минимальными[8].

Необходимость в подвижности опор вызывается перемещением трубопровода под действием теплового расширения. Неподвижные опоры передают продольные нагрузки от трубопровода анкерным несущим конструкциям. Подвижные опоры устанавливают на промежуточные несущие конструкции, предназначенные для передачи вертикальных нагрузок. Горизонтальные нагрузки на промежуточные несущие конструкции пропорциональны коэффициенту трения в подвижных опорах трубопровода.

Горизонтальная подвижность

Продольно-подвижные опоры (катковые и скользящие направляющие) обеспечивают перемещения трубопровода вдоль оси. Шариковые и скользящие опоры обеспечивают подвижность, как в продольном, так и в поперечном к оси трубопровода направлении.

Расчётная сила трения одного трубопровода по опоре определяется умножением расчётной вертикальной нагрузки от этого трубопровода на коэффициент трения, принимаемый равным в опорных частях[9]:

- скользящих «сталь по стали» — 0,3;

- катковых — вдоль оси трубопровода — 0,1; не вдоль оси — 0,3;

- скользящих «сталь по бетону» — 0,5;

- скользящих «сталь по фторопласту» — 0,1.

Детальные исследования сил сопротивления перемещениям в скользящих опорах «сталь по стали» показали, что среднее значение коэффициента трения находится в пределах 0,5—0,6, а максимальное может превышать 0,7. При испытаниях было отмечено, что башмак опирается на опорный лист крайне неравномерно; это приводит к возникновению больших контактных напряжений, что вызывает царапание, задиры металла и, естественно, сильно увеличивает сопротивление сдвигу[10].

Специально поставленные эксперименты показали, что при проектном положении катка величина коэффициента трения составляет 0,01—0,03 — это на порядок ниже нормируемого (0,1). Ржавление и засорение опорного листа песком приводит к увеличению коэффициента трения до 0,04—0,08. Перекос и упор в направляющие не приводит к остановке катка или проворачиванию его на месте; каток продолжает перемещаться относительно опорного листа, но коэффициент трения возрастает до 0,1—0,17[11].

Коэффициент трения фторопласта-4 в паре с твердым контртелом изменяется от исчезающе малых значений до 0,3. Значение коэффициента трения увеличивается с увеличением скорости скольжения, уменьшении давления и снижении температуры. При скорости скольжения не более 1 мм/с, давлении в пределах 100—400 кг/см2 и интервале температур от минус 60°С до 40°С в литературе указывается диапазон изменения значений коэффициента трения 0,008—0,15[12]. ТУ 1468-001-00151756-2015 ограничивает коэффициент трения в узлах опорных скольжения низкого трения (УОСНТ) величиной 0,06 при любых эксплуатационных нагрузках.

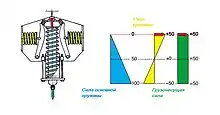

Вертикальная подвижность

В технологических трубопроводных системах, которым свойственно не только горизонтальное, но и вертикальное расположение трубопроводов, тепловое расширение приводит к перемещениям трубопровода в вертикальном направлении. Вертикальная подвижность обеспечивается пружинными упругими опорами переменного усилия и опорами постоянного усилия.

Пружины упругих опор регулируются так, чтобы в рабочем состоянии трубопровода опоры воспринимали собственный вес трубопровода (с изоляцией и продуктом). На практике это требование сводится к обеспечению нулевых прогибов от веса в горячем трубопроводе[13]. В упругих опорах вертикальная сила меняется пропорционально перемещению грузонесущей части.

Основным элементом одного из распространенных типов опор постоянного усилия является рычажно-пружинный механизм, который обеспечивает незначительное изменение величины сжатия пружины в определённом интервале перемещений[14]. Другие конструктивные решения опор постоянного усилия основаны на использовании дополнительных пружин, действующих на грузонесущую часть через кулачки и рычаги с криволинейными поверхностями. Дополнительное воздействие приводит к выравниванию линейной характеристики основной пружины: грузонесущая сила в определённом диапазоне перемещений грузонесущей части становится постоянной.

Контроль состояния и предотвращение аварийности

В 2019 году российские учёные из Института нефтегазовой геологии и геофизики (ИНГГ) Сибирского отделения РАН разработали технологию, позволяющую с помощью изучения акустических шумов следить за состоянием опор трубопроводов. Данный метод подходит также для оценки надежности опор мостов и строительных балок[15]. Изучение акустических шумов, снимаемых со стенок трубопровода, позволяет отслеживать возможное ослабление опорных конструкций, по которым проложен трубопровод, и своевременно предотвращать возможные аварии. Метод, разработанный российскими учёными, позволяет определить снижение устойчивости опор на самой ранней стадии[16]. Метод основан на измерении акустических характеристик в пролётах труб с помощью вертикального геофона и одноканальных цифровых регистраторов. Методика анализа проста, дешева и не требует существенных затрат вычислительных мощностей[17].

Центры разработки

- Ленинградский филиал ПТИ Энергомонтажпроект — Серия 4.903-10. Выпуски 4, 5, 6.

- «Башгипронефтехим»[18] — Т-ММ-26-99.

- «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И. И. Ползунова» (ранее — Центральный котлотурбинный институт (ЦКТИ). — ОСТ 24.125.154-01.

- Мосинжпроект — НТС 65-06.

- Омскнефтехимпроект — ТУ 1468-001-00151756-2010.

- «Ухтинский экспериментально-механический завод»[19] — ТУ 3680-001-04698606-04.

- «ЦР УОСНТ»[20] — Альбом конструктивных решений.

- ПКФ "РосМет" разработал чертежи опор свободно-подвижных (ОСП ,ОПП) для нефтегазопроводов с уклоном с диаметром изоляции ОСП108/180-630/800 по чертежу 1904.2013

- «Невский завод ТРУБОДЕТАЛЬ»[21] — ТУ 1468-002-92040088-2011 (Разработаны опоры регулируемые, разгрузочные и прочие опоры обвязки ГПА)

См. также

Примечания

- Магалиф В. Я., 2010, § 5. «Опоры и компенсационные устройства». §§ 5.1 «Типы опор и их назначение», с. 130.

- Пособие к СНиП 2.09.03-85, 1989, Пункт 1.

- Коршунов Д. А., 1976, с. 1.

- [dic.academic.ru/dic.nsf/stroitel/3260 Опора трубопровода подвижная]. Строительный словарь.

- [dic.academic.ru/dic.nsf/stroitel/3259 Опора трубопровода неподвижная]. Строительный словарь.

- ОСТ 36-146-88 Опоры стальных технологических трубопроводов. Технические условия.

- Опоры трубопроводов. Обзор центра разработки УОСНТ.

- Коршунов Д. А., 1976, с. 7.

- Пособие к СНиП 2.09.03-85, 1989, с. 35.

- Коршунов Д. А., 1976, с. 15.

- Коршунов Д. А., 1976, с. 18.

- Коршунов Д. А., 1976, с. 37.

- Магалиф В. Я., 2010, § 5. «Опоры и компенсационные устройства». §§ 5.3 «Выбор и регулировка пружин упругих опор», с. 144.

- Магалиф В. Я., 2010, § 5. «Опоры и компенсационные устройства». §§ 5.4 «Опоры постоянного усилия», с. 146.

- Ученые в Сибири разработали метод акустического мониторинга на трубопроводах. ТАСС. Дата обращения: 25 мая 2019.

- Технологии ИНГГ СО РАН позволяют отслеживать состояние опор трубопроводов. «Научная Россия». «Научная Россия» — наука в деталях! (21 мая 2019). Дата обращения: 25 мая 2019.

- Новосибирские ученые разработали способ диагностики устойчивости трубопроводов. Interfax-Russia.ru (21 мая 2019). Дата обращения: 25 мая 2019.

- «Башгипронефтехим» Архивная копия от 16 января 2015 на Wayback Machine — официальный сайт государственного унитарного предприятия.

- «Ухтинский экспериментально-механический завод» — официальный сайт.

- «Центр разработки УОСНТ» — официальный сайт.

- ООО "Невский завод ТРУБОДЕТАЛЬ"

Литература

Нормативная

- ГОСТ 22130-86 Детали стальных трубопроводов. Опоры подвижные и подвески. Технические условия.

- ГОСТ 14911-82 Детали стальных трубопроводов. Опоры подвижные Типы и основные размеры.

- ГОСТ 16127-70 Детали стальных трубопроводов. Подвески. Типы и основные размеры.

- ОСТ 24.125.154-01 Опоры скользящие трубопроводов ТЭС и АЭС. Конструкция и размеры.

- ОСТ 36 94-83 Детали стальных трубопроводов. Опоры подвижные. Типы и основные размеры.

- ОСТ 36-146-88 Опоры стальных технологических трубопроводов. Технические условия.

- ТУ 3680-001-04698606-04 Опоры трубопроводов. Технические условия.

- ТУ 1468-001-00151756-2010 Узлы опорные скольжения низкого трения для технологических трубопроводов, трубопроводов пара и горячей воды. Технические условия.

- Серия 4.903-10 Выпуск 4 Опоры неподвижные трубопроводов. Типовой альбом.

- Серия 4.903-10 Выпуск 5 Опоры подвижные трубопроводов. Типовой альбом.

- Т-ММ-26-99 Опоры скользящие специальные. Типовой альбом.

- НТС 65-06 Выпуск 1. Опорные конструкции трубопроводов тепловых сетей. Типовой альбом.

- ЦНИИпромзданий. «Пособие по проектированию опор под технологические трубопроводы (к СНиП 2.09.03-85)». — М.: «Госстрой СССР», 1989. — 113 с.

Техническая

- Под ред. Коршунова Д. А. «Подвижные опорные части трубопроводов и других сооружений». — К.: ««Вища школа»», 1976. — 142 с.

- Магалиф В. Я., Иткина Д. М., Корельштейн Л. Б. «Монтажное проектирование химических, нефтехимических и нефтеперерабатывающих производств». — М.: «Навигатор», 2010. — 346 с. — 1000 экз. — ISBN 978-5-9901793-2-5.